Kaynak İşlemine Katılan Maliyetler

Genel olarak kaynak maliyeti dört bileşene ayrılabilir: 1. Ekipman Maliyeti 2. Sarf Malzemesi Maliyeti 3. Çalışma Maliyetleri 4. Genel Masraf Maliyetleri.

1. Ekipman Maliyeti:

Ekipman maliyeti kaynak işlemine göre büyük ölçüde değişir. İlk ekipman maliyetine çalışma ömrü boyunca bakım maliyeti de eklenmelidir. Genellikle SMAW tesisi 10 yıl, yarı otomatik ekipman 5 yıl ve otomatik tesisler 7 yıl boyunca amortismana tabi tutulur.

Bakım maliyeti, ekipmanın karmaşıklığı ve karmaşıklığı ile artar. Ark kaynağı ekipmanı arasında bakımı en pahalı yarı otomatik GMAW tesisidir. Genellikle ekipmanın sermaye maliyetinin% 5'i ödenir, genellikle bakım için yapılır.

2. Sarf Malzemesi Maliyeti :

Neredeyse tüm kaynak işlemlerinde bir miktar tüketim maddesi veya diğerleri gerekir ancak bu terim en çok elektrot, akı veya koruyucu gaz gibi ark kaynağı sarf malzemeleri için kullanılır. Kontak tüpleri, tungsten elektrotları, düzenli olarak değiştirilmesi gereken direnç kaynağı elektrotları gibi öğeler genellikle yedek olarak kabul edilir.

Ark kaynağı işlemlerinde, işlem sırasında atılan sıçrama ve saplama uçları için hesap yapılması gerekecektir. SMAW'daki saplama ucu kaybı, kullanılan elektrotun uzunluğuna bağlıdır ve% 11 ila 14 arasında değişebilir. Bununla birlikte, tel kopmalarına bağlı GMAW ve SAW işlemlerinde ilgili kayıp% 1 ila 2 olabilir.

Bu nedenle, elektrotların maliyeti, kullanılan elektrotun ağırlığına bırakılan kaynak metalinin oranı olan biriktirme verimliliğini yansıtacaktır. Biriktirme verimliliği saplama uçları, kaynak sıçraması ve metal buharlaşması vb. Kayıplardan etkilenir.

Belirli bir bağlantı için gereken metal miktarı, yalnızca biriktirme verimliliğine değil, aynı zamanda, satın alınan dolgu metalinin ağırlığına bölünen biriktirilmiş kaynak metalinin ağırlığının oranı olan elektrot verimine veya dolgu metalinin verimine de bağlı olacaktır. yüzde 50 ila 100 arasında değişebilir.

Sıçrama ve uçma kaybı, farklı bileşimler ve tellerden ve elektrotlardan, kaynak konumlarından, işlemden ve mevcut akım seviyesinden oluşur. SMAW için kayıp% 20 - 30 arasında olabilir ve gaz korumalı işlemler için yaklaşık% 3 ila 15 arasında olabilir.

Birikme verimi, israf ve sarf malzemelerinin belirli bir miktar kaynak metali için gereklilikleri Tablo 23.1'de verilmiştir.

Hasar görmüş ve kayıp elektrotlardan kaynaklanan kayıplar, SMAW için genellikle% 30'a kadar izin verilir ve bu rakam, saha kaynak uygulamaları için genellikle% 40'a çıkarılır. Gaz korumalı işlemler için bu kayıp normalde% 5 ila 15 arasındadır.

En sık kullanılan sarf malzemesinin doğrudan maliyeti, yani ark kaynağı işlemlerinin çoğu için elektrik toplam kaynak maliyetinin% 5'inden az olabilir. Farklı tür kaynak akımı için kesin hesaplamalar için çelik taban 23-2 istifleme gerekli yönergeleri sağlar.

Akı çekirdekli elektrot teli, GMAW'dan biraz daha yüksek kayıplara sahiptir, çünkü elektrot içindeki akış erir ve cüruf olarak tüketilir. Çekirdekteki akıcı bileşenler, elektrot ağırlığının yaklaşık% 10-20'si kadardır.

SAW'ta akı ana sarf malzemelerinden biridir ve maliyeti, akı geri kazanım ünitesinin çalışıp kullanılmamasına bağlıdır. Kaynağın yapımında sadece% 33 - 50 oranında akı kaynaşırken geri kalan kısım geri dönüştürülebilir.

GTAW’da, tungsten elektrodunu değiştirme maliyeti, kaynakta kullanılan gaz maliyetinin yaklaşık% 4’ünü tutar.

SAW, ESW ve oksi-yakıt gazı kaynağındaki akının maliyeti genellikle biriktirilen kaynak metalinin ağırlığı ile ilgilidir. SAW'de normal olarak her kg elektrot teli birikmiş halde bir kg akı kullanılır. Bu birliğe akı-kaynak metal oranı verir. Bu oran kaynak işlemine ve kullanılan akı tipine bağlı olarak değişir. ESW ve oksi-yakıt gazı kaynak işlemleri için, yaklaşık% 0-10 veya% 10'luk akı oranının uygun olduğu kabul edilir.

Kullanılan koruyucu gaz, gaz akış hızına ve kaynağı yapmak için gereken zamana bağlıdır. Normalde, gaz maliyeti, kaynağın maliyetine / m'ye dayanmaktadır. Maliyet hesaplamaları için, koruyucu gaz maliyeti / çalışma dakikası kullanılır. Tablo 23.3, kaynak ve kesme işlemlerinde gaz tüketimi için kılavuzlar sağlar.

3. İşgücü Maliyetleri :

İşçilik maliyetleri, toplam kaynak maliyetlerinin en büyük ve en önemli bölümünü temsil eder. İşçilik maliyeti zamanın bir fonksiyonudur ve bu arkın yandığı gerçek zamana bağlıdır.

Bu, 'operatör faktörü' veya operatör görev döngüsü ile temsil edilir ve şöyle ifade edilebilir:

Operatör faktörü işten işe ve süreçten sürece değişmektedir.

Tablo 23.4'te verilen çeşitli işlem lastikleri için yaklaşık görev döngüleri:

* Oksi-yakıt gazı kaynağında ön ısıtma için ilave zaman ayrılmaz.

Birikme süresinde biriktirilen dolgu metalinin ağırlığı, aynı zamanda kaynak maliyeti üzerinde de büyük bir etkiye sahiptir. Biriktirme oranı ne kadar yüksek olursa, kaynak yapmak için gereken süre o kadar azdır. Şekil 23.6, yaygın olarak kullanılan füzyon kaynak işlemlerinin çoğu için kaynak akımı ve birikme oranlarını göstermektedir.

Şekil 23.6 Kaynak akımı için kaynak akımı ve birikme oranları.

4. Genel Masraflar:

Doğrudan belirli bir işe tahsil edilemeyen tüm bu masraflar genel giderler olarak adlandırılır ve genel kullanımın yönetimi, tesisleri, amortismanı, vergileri, küçük araçları ve güvenlik ekipmanlarını içerebilir.

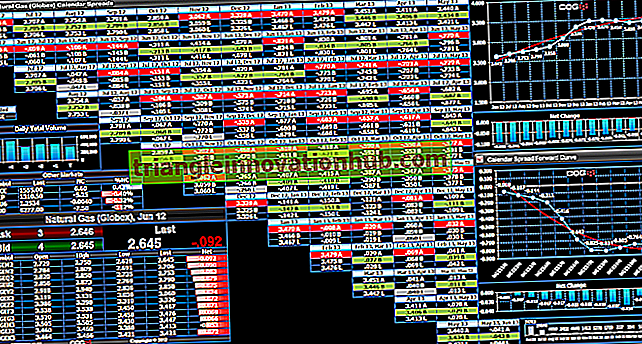

Genellikle genel masraflar işgücü maliyetinin bir yüzdesi olarak hesaplanır ve bu yüzdesine 'maliyet-maliyet' denir. '% 250-350' Maliyetli 'rakamlar, imalat sanayinde oldukça tipiktir, ancak kuruma ve dahil olan ürüne bağlı olarak% 500-700 kadar yüksek olabilir. Şekil 23.7 ve 23.8'de gösterildiği gibi grafikler ve çizelgeler, kaynak maliyetini analiz etmek için faydalı bir şekilde kullanılabilir.

Bunlar, emek ve genel giderlere, kaynak metre başına elektrot uzunluğundan doğrudan verebilir ve ayrıca operatör görev döngüsü, işçilik oranı ve 'oncost' yüzdesi gibi operasyonel faktörlerdeki herhangi bir değişimi hesaba katabilir.

Kaynak maliyeti, makul bir sarf malzemesi seçimi, proses, ekipman ve işletme şekli, manuel, yarı otomatik ve otomatik çalışma moduna bağlı olarak verimlilik artışından önemli ölçüde etkilenebilir.