Üretim Alanı Yönetimi: 4 Başlıca Fonksiyon

Atölye yönetimi, mağaza verimliliğini ve analizini artıran faaliyetlerin önlenmesi, planlanması, personel alımı, yönetilmesi, izlenmesi ve kontrolü ile ilgilidir. Üretim / operasyon faaliyeti, malzemelerin (girdilerin) istenen çıktıya (ürün / hizmetler) dönüştürülmesi sürecini belirtir.

Üretim, müşteriler tarafından kabul edilebilir, arzulanan bir ürünü üretmek ve müşterilerin miktar ve amaçlanan işlev açısından gereksinimlerini karşılamak için sıralı işlemler dizisini oluşturur. Üretim planlama ve kontrol, hedeflere ulaşmada yardımcı olan güçlü bir araçtır.

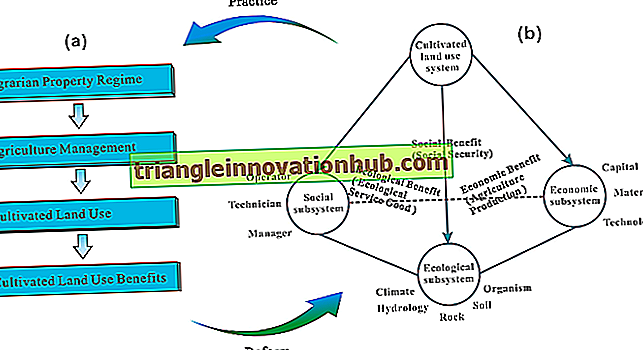

Atölye yönetimi, şekil (1.6) 'da gösterilen geniş fonksiyonlara ayrılabilir:

1. Ön planlama faaliyetleri

2. Planlama faaliyetleri

3. Kadro işlevi

4. Yönlendirme işlevi

5. İzleme ve Kontrol faaliyetleri

1. Ön Boyama Fonksiyonu:

Ön planlama bir makro seviye (stratejik seviye) planlamasıdır ve hem operasyonlardan elde edilen geri bildirimlerden hem de rakiplerin bilgileri gibi dış çevreden gelen verilerden elde edilen verilerin analizi ile ilgilenir. Ön planlama, metotlar, makineler, tesislerin düzenlenmesi (yerleşim düzeni) ile ilgili kararların uygunluk, kapsam ve kapasite ile ilgilidir. Öngörülen talebe bağlı olarak üretim politikalarının ana hatları ile anlaşmaların yapılması.

1. Talep tahmini, yani gelecekteki dönem satışlarının tahmini, üretim sisteminin planlanması ve tasarımının ana hatları haline gelir.

2. Talep tahmini, gelecek için planların geliştirilmesinde kritik bir rol oynar. Kurumların girdilere yatırım yapmadan önce ne tür faaliyetler yapmayı planladıklarını bilmeleri önemlidir; yani erkekler, makineler ve materyaller.

Talebin tahmin edilmesi aşağıdaki soruları cevaplamaya yardımcı olur:

1. Gerekli sermayenin büyüklüğü veya miktarı ne olmalıdır?

2. İş gücünün büyüklüğü ne kadar büyük olmalıdır?

3. Siparişin büyüklüğü ve güvenlik stoğu seviyesi ne olmalıdır?

4. Tesis kapasitesi ne olmalıdır?

Yukarıdaki sorulara verilen cevaplar, gelecekteki operasyonlar için tahminlere dayanmaktadır. Modern üretim faaliyetleri teknolojik olarak daha karmaşık hale geliyor ve temel girdiler pahalı hale geliyor ve üretim sürecinde kullanılan malzeme ve kaynaklara uygulanan birçok kısıtlama ve kısıtlama var. Öngörü, planlamanın temelini oluşturur ve kuruluşun piyasa değişikliklerine daha hızlı ve doğru yanıt vermesini sağlar.

Tahmin, “Önerilen pazarlama planı veya programı kapsamında ve öngörülen kuruluşun dışındaki varsayılan ekonomik ve diğer güçler kümesi altında öngörülen ekonomik ve diğer güçler kümesi altında belirtilen fiziksel birimlerdeki (veya parasal değerdeki) satışların tahmini” olarak tanımlanır. . Büyük miktarda veriye dayanan bir çıkarımdır. Dolayısıyla tahmin, stratejik ve operasyonel planlamanın önemli bir bileşenidir. Ürün ve hizmetler biçiminde etkili ve verimli çıktı almayı kolaylaştırmak için planlama, programlama ve kontrol için esastır.

Ürün tasarımı:

Ürün tasarımı, müşteri ihtiyaçlarının (müşterinin sesi) teknik özelliklere dönüştürülmesidir. Tasarımın çıktısı, montaj ve bileşen çizimleri, malzeme listesi (BOM) ve teknik şartnamelerin yanı sıra performans gereksinimleriyle ifade edilir. Üretimle ilgili olan ürün tasarımının yönü, üretim planlaması ile daha fazla ilgilidir.

“İmalat ve Montaj için Tasarım” (DFMA) kavramı, tasarım departmanının zamandan tasarruf, işgücü ve ürün kalitesinde iyileşme ile ekonomik üretim süreçleri ile sonuçlanan üretim departmanı ile koordineli olarak çalışması gerektiğini ortaya koymaktadır.

Bu nedenle, tasarım ve imalat birbiriyle ilişkilendirilmeli ve asla ayrı bir disiplin veya etkinlik olarak görülmemelidir. Ürünün her bir parçası veya bileşeni, yalnızca tasarım gerekliliklerini ve şartnamelerini karşılayacak şekilde değil aynı zamanda ekonomik ve nispi bir kolaylıkla üretilebilecek şekilde tasarlanmalıdır. Bu yaklaşım üretkenliği arttırır ve üreticinin rekabet gücünü arttırır.

Üretim için tasarım, ürünlerin üretimine yönelik kapsamlı bir yaklaşımdır ve tasarımı üretim yöntemleri, montaj, test ve kalite güvencesi vb. Tüm aşağı akış süreçleriyle birleştirir. ve malzeme, üretim süreci ve ilgili işlemler, makine ve teçhizatın kısıtlamaları.

Bu, makine performansındaki değişkenlik, boyutsal doğruluk ve yüzey kalitesi, işlem özellikleri, işlem süreleri ve işlemenin kaliteye etkisi gibi özelliklerin açık bir şekilde anlaşılmasını ve bilinmesini içerir.

Süreç tasarımı:

Stratejik düzeyde, üretim ve operasyonlarla ilgili ana kararlar, mal ve hizmet üretimi için fiziksel işlemlerin tasarımıyla ilgili kararlardır. Bu kararlar bir sürecin seçimini, teknoloji seçimini, işlem akış analizini ve tesislerin yerleşimini kapsar.

Proses tasarımı iki ana kararla ilgilidir:

1. Hammaddelerin bitmiş ürünlere dönüştürülmesi için iş akışının analizi (akış analizi ve tasarım).

2. İş akışında bulunan her işlem için iş istasyonunun seçimi.

Akış Tasarımı:

Akış tasarımı, hammaddelerin, parçaların ve alt montaj parçalarının tesisten geçerken izledikleri özel işlemlere odaklanır. Proses akışı tasarımı ve tesis tasarımı (düzen tasarımı) makro düzeyde proses tasarımı kararlarıdır. Çeşitli departmanlar (veya iş istasyonları) arasındaki malzemelerin akış analizi, iş emri, aralıklı, kütle veya akış, üretim olup olmadığına, üretim türüne karar verir. Malzemelerin akış düzenleri, yerleşim şekli ve malzeme taşıma sistemleri bu aşamada belirtilmiştir.

İş İstasyonu Tasarımı :

Mikro düzeyde bir süreç tasarımıdır ve iş tasarımı veya iş istasyonu tasarımı ile ilgilidir. Bu aşamada makine tipi seçimine ve miktarlarına karar verilir. Buradaki odak noktası, üretim hattını dengeleme, her iş istasyonunda yer alan işlem adımları, operatör değişkenliği ve verimlilik işçiliği ve zaman standartları, iş özellikleri ve iş genişletme gibi çeşitli konulara odaklanmaktadır.

2. Üretim Planlama:

Üretim planlama, üretim öncesi bir faaliyettir. İnsan gücü, malzeme, makine ve üretim süreci gibi üretim gereksinimlerinin önceden belirlenmesidir. Ray wild, “Üretim planlaması, gelecekteki ürün üretimi için gerekli tüm tesislerin belirlenmesi, satın alınması ve düzenlenmesidir.

Üretim sisteminin tasarımını temsil eder. Kaynakları planlamanın yanı sıra, üretimi organize edecek. Şirketin ürünlerine yönelik tahmini talebe bağlı olarak, çeşitli kaynakları kullanarak belirlenen hedefleri karşılamak için üretim programı oluşturulacak.

Üretim kontrolü:

Küçük detaylara planlamasına rağmen, her zaman (çoğu zaman) plana göre% 100 üretim yapmak mümkün değildir. Üretim sistemini etkileyen ve asıl plandan sapma olduğu için sayısız faktör olabilir.

Etkileyen faktörlerden bazıları şunlardır:

1. Malzemelerin bulunmaması (kıtlık nedeniyle)

2. Tesis, ekipman ve makine arızası.

3. Talep ve acele siparişlerindeki değişiklikler.

4. İşçinin devamsızlığı.

5. İşin çeşitli fonksiyonel alanları arasında koordinasyon ve iletişim eksikliği.

Böylece, gerçek üretim ile planlanmış üretim arasında bir sapma varsa, kontrol fonksiyonu devreye girer.

Kontrol mekanizması aracılığıyla üretim kontrolü, planlı ve fiili üretime uyum sağlamak için düzeltici önlem almaya çalışır. Böylece üretim kontrolü çalışmanın ilerleyişini gözden geçirir ve programlı üretimin gerçekleşmesini sağlamak için düzeltici adımlar atar.

Kontrol aktivitesindeki önemli adımlar şunlardır:

1. Üretimin başlatılması.

2. İlerleme.

3. Geri besleme ve üretim planlamasına geri bildirim temelinde düzeltici eylem.

3. İnsan Gücü Planlaması:

İnsan gücü planlaması organizasyonlarda insan kaynakları ihtiyaçlarının öngörülmesini ve işe alım, eğitim, bu ihtiyaçlara dayalı kariyer gelişimi gibi uygun eylem planlarını tasarlamayı içerir. İnsan kaynakları için planlama, günümüz endüstriyel ekonomisinde önemli bir yönetsel sorumluluktur.

İnsanların planlanması, iş gereksinimleri az sayıda beceri ve yetenek tanımladığında önem kazanır. Nitelikli ve vasıflı insanlar kıt hale geldi ve insan kaynakları planlaması endüstriyel ekonomide uzun vadeli hayatta kalmak için bir zorunluluk haline geldi.

Tanım:

“İnsan gücü planlaması”, yönetimin, kuruluşun mevcut insan gücü konumundan istenen insan gücü konumuna nasıl geçmesi gerektiğini belirlediği bir süreçtir. İnsan gücü planlaması sayesinde, yönetim doğru sayıda ve doğru türde insanı doğru yerde, doğru zamanda, kuruluşlara uzun vadeli fayda sağlayacak sonuçlara sahip olmaya çalışır.

Geisler'e göre:

“İnsangücü planlaması”, firmanın doğru sayıda ve doğru yerde, ekonomik olarak en uygun olduğu işleri yapan doğru yerde bulunan insanlara sahip olmasını sağlayan geliştirme ve kontrol etmeyi öngören süreçtir.

İnsan gücü planlamasının sebepleri:

1. İş ve iş gereksinimleri, teknolojideki değişimin hızı, mal ve hizmetlerin üretilme şeklindeki değişiklik nedeniyle önceki dönemlere göre daha hızlı değişiyor.

2. Sanayileşmiş ekonomilerdeki işgücünün mesleki yapısı, işteki değişimleri karşılamak üzere değişmiştir.

3. Mevcut mesleklerde yükselen iş gereklilikleri mevcut iş sahibi için bir zorunluluktur.

4. İstihdam düzeyleri ve insanın etkin bir şekilde sendikalaşması ile ilgili ulusal kaygılar, Ulusal insan gücü programları ile sonuçlanmıştır.

5. Beceri kıtlığı, az gelişmiş ülkeler için sanayileşme yönünde ilerleme için ana sorun haline gelmiştir.

6. Artan insan kaynakları hareketliliği hem organizasyonlara hem de uluslara yeni iş gereksinimlerini karşılamada yardımcı olmak ve nitelikli çalışanları elde tutma çabalarını zorlaştırmak için çalıştı.

7. Toplam yönetim planlaması sürecindeki artan ilgi ve aktivite, insan kaynakları planlamasına duyulan ihtiyaca dikkat çekmiştir.

İnsan gücü planlamasının tanımı aşağıdakilerin işlevlerini ve sürecini içermelidir:

1. Etkili kullanım

2. İhtiyaçların tahmin edilmesi.

3. Gereksinimleri karşılamak için uygun politikalar ve programlar geliştirmek.

4. Toplam süreci gözden geçirmek ve kontrol etmek.

İnsan Gücü Planlamasının Amaçları :

1. Planlama ve kontrol tekniği olarak fayda:

Bir insan gücü planı, sistematik bir şekilde yapıldığından, bir yöneticinin insan gücü ihtiyaçlarını ve gereksinimlerini tahmin etmesini sağlar, insan gücünün konuşlandırılmasını kontrol eder, insan gücü ihtiyaçlarını firmanın iş planlarıyla daha kesin olarak eşleştirir.

2. İnsan gücü planlaması:

Yönetimin, mevcut personelin ne şekilde konuşlandırıldığı, çeşitli iş kategorileri için gereken beceri türleri ve örgütsel amaçlarla ilgili belirli bir zaman dilimi boyunca insan gücü gereklilikleri hakkında bilgi edinmesi gerekmektedir.

İnsan Gücü Planlama Süreci

İnsan gücü planlamasında yer alan çeşitli adımlar:

1. İnsan gücü talep tahmini :

İnsan gücü talep tahminleri mikro düzeyde (organizasyon seviyesi) iki şekilde yapılabilir.

Kuruluşun tamamı için belirli bir süre için toplam işgücü gereksinimlerini belirleyerek ve daha sonra her birimin, bölümün veya bölümün gereksinimlerini tahmin ederek. VEYA

Öncelikle her bir departmanın insan gücü gereksinimini belirleyin ve ardından toplam bir projeksiyon yapın.

Basit ve çoklu regresyon modelleri gibi birçok tahmin yöntemi mevcuttur. Tahminin hangi gelecek döneme kadar yapıldığına dair açıkça belirtilmelidir.

2. İnsan gücü tedarik tahmini:

İnsan gücü arzı her ikisini de içermelidir:

1. Dahili arz (promosyon ve transferden etkilenir)

2. Dış arz (işgücü piyasası çalışması)

İnsan gücü planlayıcısının planını nasıl oluşturduğu hakkında önemli bilgiler veren birçok faaliyet vardır.

1. İnsan gücü envanteri, firmanın stoklarında ne olduğunu veya gelecekte stokta olmasını bekleyebileceğini belirler. Bu verilerin karşılaştırılması, gerekliliklerle karşılaştırılması, kısa düşüşün anında resmini verir.

2. Mevcut performans seviyesinin değerlendirilmesi bize şu anki insan gücü kullanım seviyesini gösterir.

3. İşgücü piyasası durumunun değerlendirilmesi bize, planlamacının gereklilikleri sağlamak isteyebileceği gerekli insan gücünün mevcudiyetini gösterir.

3. İnsan gücü envanteri :

Eğer insan gücü gerçekçi olmayı planlıyorsa, gerçek bilginin sağlam temeli üzerine kurulmalıdır. Bu nedenle, planlayıcı mevcut personelin mümkün olduğunca net bir resmine sahip olmalıdır. Bir insan gücü envanteri, mevcut insan gücü hakkında bilgi sağlar. İnsan gücü envanteri, mevcut çalışanlar hakkında sayı, beceri, yaş grubu ve daha birçok ayrıntı hakkında bilgi verir.

4. İnsan gücü denetimi :

İnsan gücü denetimi, verilerin sistematik analizini gerektirir ve toplanan verileri analizleri ile birlikte açıklar.

İnsan Gücü Denetimi aşağıdaki soruları cevaplar:

a) Başlangıç ve fesih durumu nedir?

b) Devamsızlığın durumu nedir?

c) Ne tür işgücü toplanması zor?

d) Maaş ve yaş dağılımı.

e) Emek piyasasında ihtiyaç duyulan becerilerdeki eğilimler?

f) Çalışanların işten ayrılma sebepleri?

g) Acemilerimiz nereden geliyor?

5. Piyasa arz durumunun değerlendirilmesi

6. Tahmini insan gücü temini :

İnsan gücü arzı hem iç kaynaklardan hem de dış kaynaklardan olabilir.

İç kaynaklardan gelen işgücü arzı iki faktöre bağlıdır:

(a) Mevcut çalışanların kuruluşta ne ölçüde hayatta kaldıkları.

(b) Kuruluşta çok yıllık iç devir oranı (yani transferler ve terfi).

7. İç hareketlerin analizi

8. Harici kaynaklardan gelen insan gücü temini

Son insan gücü planının dört belirleyicisi:

1. İnsan gücü kullanımı

2. İnsan gücü kaynağı.

3. Eğitim ve gelişim.

4. Personel politikaları.

İnsan gücü planlama sürecini gösterir.

İnsan Gücü Planlamasının Avantajları:

1. Çeşitli beceri gereksinimleri ve personel seviyelerine olan ihtiyacı önceden tahmin ederek, önceden bir insan gücü planlaması, bu kişilerin işe alımı, seçimi ve eğitimi için yeterli ön hazırlık süresi verebilecektir.

2. Bir insan gücü planı, fazla ya da personel yetersizliğinin tespiti için genel bir tablo verebilir.

3. Etkin bir işgücü maliyeti kontrolü ve insan gücü gelişimi.

4. İşgücü piyasasındaki gerekli becerilerin mevcut olmaması durumunda, personelin eğitimden eğitilmelerini teşvik etmek için adımlar atılmaktadır.

5. İnsan gücü envanteri, beklenmeyen bir ciro olması durumunda, idari personelin iç ardışıklığı için yönetime bilgi sağlayabilir.

6. İnsan gücü planlaması, yöneticilerin uzun vadeli arz ve talep beklentilerini sağlamlaştırmalarına yardımcı olacaktır.

İnsan Gücü Planlama Sürecini gösterir :

4. Üretim Kontrolü:

Üretim kontrolü, diğer kontrollerin çoğunun dayandığı temeli sağlar. Kontrol, planların izlenmesi için faaliyetlerin kısıtlanması olarak tanımlanmaktadır.

“Üretim kontrolü, bir teşebbüsün malzeme tedarik ve işleme faaliyetlerini planlayan, yönlendiren ve kontrol eden, böylece belirli ürünlerin onaylanmış bir satış programını karşılamak için belirtilen yöntemlerle üretildiği yönetim işlevidir; bu faaliyetler, mevcut emek, bitki ve sermayenin en iyi şekilde kullanılmasını sağlayacak şekilde yürütülüyor. ”

Üretim kontrolü üç seviye belirler:

1. Programlama,

2. Sipariş ve

3. Gönderme.

1. Programlama, ürünlerin üretim çıktısını planlar.

2. Sipariş, programın karşılanması için gerekli olan bileşenlerin tedarikçiden ve bölümlerden çıktısını planlar.

3. Sevkiyat, her departmanı sırayla ele alır ve siparişleri gerçekleştirmek için gerekli makineler ve iş merkezlerinden çıktıları planlar.

Üretim Kontrolü Anahatları :

1. Yükleme ve Planlama:

Satış departmanı, bir ürün veya ürün grubunun üretimine izin verecek bir iş emri çıkarır. Bu sipariş, ürün imalatı ile ilgili üretim kontrol departmanının tüm faaliyetlerinin başlangıç noktasıdır.

İşgücü ve malzeme gereksinimlerini ve kullanılabilirliğini değerlendirmeyi ve ana işlevlerin tamamlanması gereken tarihleri belirlemeyi içeren ana üretim programı (MPS) hazırlanır. Çeşitli iş merkezlerinin yüklenmesi gerçekleştirilmektedir. Master Programın bir kopyası, malzeme kullanılabilirliğini kontrol edecek olan malzeme kontrolüne geçecektir.

2. Malzeme kontrolü:

Üretim kontrolünün malzeme kontrol bölümünün işlevi, malzeme ihtiyacını değerlendirmek ve daha sonra bu gereklilikleri karşılamak için uygun adımları (eylemleri) uygulamaktır.

3. sevkiyat ve ilerleme:

İmalat, aslında ilgili tüm belgeleri bir araya toplayan, üretim faktörlerinin her birinin mevcudiyetini doğrulayan ve dokümanları yetkilendirerek üretim faaliyetlerinin başlamasına izin veren uygun bir zamanda başlatılır. İlerleme bölümü performansı izleyecek ve ana programın gerekliliklerinin yerine getirildiğini doğrulayacaktır. Bu programdan herhangi bir sapma, ilgililerin notuna getirilir ve sapmayı minimumda tutmak için düzeltici eylemler yapılır.

Üretim kontrol fonksiyonlarının ana hatları şekil 7'de gösterilmektedir. 1.8:

Yükleme, Sıralama ve Çizelgeleme :

Çıktı planları, ürünlerin ne zaman gerekli olduğunu belirtir, ancak bu şartnameler, atölyede uygulanacak operasyonel şartlara dönüştürülmelidir. İşlem planlama sistemi şekil 4'te gösterilmektedir. 1.9.

Yükleniyor:

Her işin kendine özgü bir ürün özelliği olabilir ve çeşitli iş merkezleri arasında benzersiz bir rotaya sahiptir, iş emirleri verildiğinde, iş merkezlerine tahsis edilir, böylece her iş merkezinin belirli planlanan süre içinde taşıması gereken yük miktarını belirler. Bu atamaya yükleme denir. Yük, bir makineye veya bir operatöre atanan iştir ve kapasite, herhangi bir uygun sürede üretilebilen çıktı hacmidir.

Yük, iş merkezlerinde yük ve kapasite ilişkisinin incelenmesidir.

Gantt Yük Tabloları, Görsel yük profilleri mevcut yükün değerlendirilmesinde yardımcıdır.

Öncelik Sıralaması:

İşler iş merkezi kapasitesi için rekabet ettiğinde, daha sonra hangi iş yapılmalıdır? Öncelik dizisi kuralları kuyrukta bekleyen tüm işlere uygulanır. Daha sonra iş merkezi işe açıldığında, en yüksek önceliğe sahip olan atanır.

“Öncelik Sıralaması” bekleyen işlere öncelikler atamak ve böylece işlerin gerçekleştirileceği sırayı belirlemek için sistematik bir prosedürdür.

Sıralama için Kriterleri Seçmek:

1. Maliyeti ayarlayın.

2. Süreç envanterinde.

3. Boş zamanlar.

4. İşleri tamamlamak için ortalama süre.

5. Sırada bekleyen ortalama iş sayısı.

6. İşlerin geç kaldığı ortalama süre.

Kurma maliyeti, stok maliyeti ve boşta kalma süreleri gibi kriterler öncelikli olarak iç tesis ile ilgilidir, verimlilik ve diğer kriterler hem müşteri hizmetini hem de iç verimliliği yansıtır.

Öncelikli Sıralama Kuralları:

1. İlk önce servis gelene kadar (FCFS) :

Üretim sisteminde en erken gelen bekleyen işe öncelik verir.

2. En Son Ödeme Tarihi (EDD):

Son tarihi en erken olan bekleyen işe birinci öncelik verir.

3. En Kısa İşlem Süresi (SPT) :

İş merkezinde çalışma süresi en kısa olan bekleyen işe öncelik verir.

4. En Düşük Kayma (LS):

Gevşeklik, işin sona ermesine kadar kalan süre ve çalışma süresinin uzunluğu olarak hesaplanır.

5. En Uzun İşlem süresi (LPT)

6. Tercih Edilen Müşteri Siparişi (PCO)

Örnek (SPT Kuralı):

İş merkezi sachanesinde işlenecek beş iş bulunmaktadır.

İşlem süreleri aşağıda verilmiştir:

SPT kuralını kullanarak sıralamayı belirleyin.

SPT kuralından kaynaklanan veriler aşağıdaki tabloda gösterilmektedir:

En kısa işlem süresi önceliği için veri sıralama

SPT dizisini kullanarak performans:

Planlama:

Planlama, “ürünün üretimi için gereken her işlemin ne zaman ve nerede yapılacağının belirlenmesi” olarak tanımlanabilir.

Aynı zamanda “bir işlem içeren her bir olayın veya işlemin ne zaman başlayıp tamamlayacağının belirlenmesi” olarak tanımlanmaktadır.

Çizelgelemenin temel amacı, iş sırasını planlamaktır; böylece üretim, tüm ürünlerin bitimine kadar sistematik olarak düzenlenebilir.

Çizelgeleme İlkeleri:

1. Optimum görev büyüklüğü ilkesi:

Zamanlama, görev boyutları küçük olduğunda ve tüm görevler aynı büyüklükte olduğunda maksimum verimlilik elde etme eğilimindedir.

2. Optimum üretim planının prensibi:

Planlama, tüm tesislere eşit bir yük getirecek şekilde olmalıdır.

3. Optimum dizinin ilkesi:

Zamanlama, iş planlandığı zaman maksimum verimi sağlama eğilimindedir, böylece çalışma saatleri normalde aynı sırada kullanılır.

Çizelgeleme Girdileri :

1. Performans standartları:

Performans standartlarına ilişkin bilgiler (işlemler için standart zamanlar) tesise gerekli makine saatlerini atamak için kapasitenin bilinmesine yardımcı olur.

2. Yükleme ve zamanlamanın ifade edileceği birimler.

3. İş merkezinin etkin kapasitesi.

4. Acil siparişler için talep modeli ve sağlanacak esneklik derecesi.

5. İşlemlerin örtüşmesi.

6. Bireysel iş programları.

Planlama Stratejileri:

Çizelgeleme stratejileri firmalar arasında büyük farklılıklar gösterir ve “çizelgelemesiz” den çok karmaşık yaklaşımlara kadar uzanır.

Stratejiler dört sınıfa ayrılır:

(i) Detaylı zamanlama.

(ii) Birikimli.

(iii) Kümülatif ayrıntılı.

(iv) Öncelikli karar kuralları.

1. Müşterilerden gelen belirli işlere ilişkin ayrıntılı zamanlama, siparişlerdeki gerçek üretim durumu değişikliklerinde, ekipman arızalarında, öngörülemeyen olaylarda planları saptamaz.

2. Toplam iş yükünün kümülatif zamanlaması, özellikle kapasite ihtiyaçlarının uzun vadeli planlanmasında yararlıdır. Bu, cari dönemi aşırı ve yük altında gelecek dönemleri yükleyebilir. İşleri kontrol etmek için araçlara sahip.

3. Kümülatif detaylı kombinasyon hem uygulanabilir hem de pratik bir yaklaşımdır. Ana çizelgede sabit ve esnek bölümler varsa.

Kapasiteler, kilit iş merkezlerinde, haftada toplam işgücü ve makine saati gereksinimi açısından ilk önce geniş bir temelde planlanmaktadır. Üretimden önceki haftalarda değişiklikler meydana geldiğinde, bilgisayar malzeme ve kapasite gereksinimlerini otomatik olarak günceller. Kapasite daha sonra işe başlamadan birkaç gün önce belirli işlere tahsis edilebilir. İş yeri için en kısa zamanlama birimi bir gündür.

4. Öncelikli karar kuralları, bağımsız olarak ve yukarıdaki stratejilerden biriyle birlikte kullanılan zamanlama rehberleridir. İlk önce gel, ilk hizmet et. Bunlar, süreç (WIP) envanterini azaltmak için kullanışlıdır.

İleriye Doğru Planlama ve Geriye Doğru Planlama :

İleriye dönük planlama (ileriye dönük), müşterilerin siparişlerini “en kısa sürede gerekli” olarak verdikleri işyerlerinde yaygın olarak kullanılır. İleriye dönük planlama, en erken zaman dilimini atayarak bir sonraki öncelikli işin başlangıç ve bitiş zamanlarını ve o zamandan itibaren, işin o iş merkezinde ne zaman biteceğini belirler.

İş ve bileşenleri mümkün olduğu kadar erken başladığı için, genellikle rotadaki sonraki iş merkezlerinde bulunmadan önce tamamlanacaklardır. Belirlenen yöntem, sonraki iş merkezlerinde ihtiyaç duyulan işlem envanterinde ve daha yüksek envanter maliyetini oluşturur. İleriye dönük planlama kullanımı kolaydır ve daha kısa teslim sürelerinde yapılan işleri alır. Geriye dönük programlama ile karşılaştırıldığında.

Geriye dönük planlama:

(Geriye dönük), genellikle montaj tipi endüstrilerde kullanılır ve belirli teslimat tarihlerine önceden taahhüt eder. Geriye doğru sözcük çizelgeleme, bekleyen işlerin başlama ve bitiş zamanlarını, her işin bitiminde ancak daha önce bitmeden bitmesini sağlayacak en uygun zaman dilimine atayarak belirler.

İşleri mümkün olduğu kadar geç atayarak, geriye dönük zamanlama envanterleri en aza indirir, çünkü bir iş tamamlanmadığı sürece doğrudan rotadaki bir sonraki iş merkezine gitmesi gerekir. Tüm iş merkezleri için malzeme listesi (BOM) ve teslim süresi tahminleri korunur, aksi takdirde sistem arızalanır ve son tarihler ihlal edilir.

Çizelgeleme Problemini Basitleştirme :

Çizelgeleme ve Yükleme Kuralları:

İşin yapılması ve sistemdeki güvenilirliğin korunması için gerçekçi bir program gereklidir. Çizelgeleme ve yükleme için esaslar aşağıdaki tabloda verilmiştir.

sevk:

Sevkiyat, daha önce planlanan zamanlara ve rota sayfalarındaki sıralara göre emirlerin ve talimatların serbest bırakılması yoluyla üretken faaliyetlerin harekete geçirilmesinin rutinidir.

Sevk Etme İşlevleri :

1. Sevkiyatın birincil işlevi, mağaza siparişleri, taşıma siparişleri, takım siparişleri vb. İçeren üretim siparişleri hazırlamaktır. Bunlar, ilgili kişilere doğru zamanda verilmelidir.

2. İşlemlerin başlatılabilmesi için gerekli sipariş ve üretim formlarının serbest bırakılması.

3. İstenilen miktarda malzemeyi mağazalardan çekin ve ilk işlemin mağaza düzenleme siparişi ile tamamlanacağı iş merkezine gönderin.

4. Üretim için gerekli araçların verilmesi.

5. Departmanlar arası nakliye (sipariş verme)

6. Aşama denetimi.

7. Çizelgeleme ile koordinasyon.

8. Malzemeleri sevk etmek veya bitmiş parça depolarına iletmek.

Gönderici Tarafından Kaldırılan Belgeler :

a. Malzeme talepleri

b. İş kartları:

İşçiyi belirli bir malzeme üzerinde çalışmaya başlaması için yetkilendiren, ne yapacağını ve üretim ilerlemesi için bir araç olarak hizmet ettiğini gösterir.

c. İş kartları:

Kullanılan işgücü süresini ve yapılan iş miktarını bildirmek ve üretim raporları ve bordroların hazırlanmasında gerekli olan diğer bilgileri sağlamak için kullanılır.

d. Kartları Taşı:

Malzemelerin hareketini işin gereklerine göre yetkilendiren ve üretim ilerleme raporlarında kullanılan.

Bir Göndericinin Görevleri :

1. Tüm mağaza siparişlerinin ve ilgili belgelerin alınması ve doldurulması.

2. Düzenlenecek işlerin en uygun sırada seçilmesi.

3. Kartvizitler veya diğer talimat biçimlerinin operasyonlara verilmesi.

4. Hangi makinelerin ne zaman ve hangi iş için kurulacağına ilişkin olarak ayarlayıcılara talimat verilmesi.

5. Malzemelerin iş merkezleri arasında taşınmasına ilişkin talimatların düzenlenmesi.

6. Konuyla ilgili talimatların yayınlanması ve özel takımların mağazalarına iade edilmesi.

7. Üretim kayıtlarının bakımı.

ilerleyen:

İlerleme, üretim performansı ile üretim planları arasında rutin karşılaştırmalar yapmaktan ve hat personeline istisnai varyasyonları düzeltmek ve böylece düzeltilebilmekten sorumlu olan üretim kontrol fonksiyonunun bir parçası.

Üretim kontrolünde ilerleme, döngüyü tamamlar ve asıl üretim planlı üretimden saptığında erken uyarı verilerek, istenen rotayı yeniden elde etmek için düzeltici önlemlerin alınmasını mümkün kılar.

İlerleme dört ana göreve ayrılabilir:

1. Gerçek üretimin kaydedilmesi.

2. Fiili üretimin planlı üretim ile karşılaştırılması.

3. Sapma ölçümü.

4. Tüm aşırı sapmaların planların yürütülmesinden sorumlu makamlara rapor edilmesi.

İlerleme Türleri :

1. Program kontrolü:

Fiili üretim çıktısını üretim programı ile karşılaştırmak ve plandan hat yönetimine sapma ve düzeltme için raporlama işidir. Ürün çıktısının kaydedilmesinin ve program kontrolüyle karşılaştırılmasının farklı yolları vardır. Gantt çizelgeleri, tablo kayıtları ve 'Z' çizelgeleri kayıt için kullanılır.

Z grafiği, seçilen her bir aralığın sonunda gerçek çıktıları gösteren ve aynı zamanda, mali yılın başından bu yana kümülatif çıktıları ve aynı aralıklarla hareketli yıllık toplamları gösteren bir program kontrol yöntemidir. Z grafiği hem planı göstermek hem de iki eğri arasındaki boşluğu bilmek, performans ve plandan sapmayı kolayca gösterebilir.

2. Sipariş İlerleme :

İç siparişlerin kontrolü ve satınalma talepleri ile ilgilidir.

Bu amaçla kullanılan dört ana ilerleme kayıt sistemi vardır:

(a) Son ödeme tarihi :

Tüm sipariş ilerleyen sistemler arasında en basitidir. Bir kutu dosyasındaki tüm siparişlerin kopyalarının son tarih sırasına göre gönderilmesini içerir. Sipariş kopyaları yalnızca tamamlandıktan sonra dosyadan silinir. Geribildirim, gecikmiş listenin normalde haftada bir kez hazırlandığı ve ilgililere dağıtıldığı şeklindedir.

(b) Sipariş teslim kayıtları :

Tipik sipariş teslim kaydı, satın alınan parça için teslimatları ve programları gerektirir.

(c) Operasyon ilerleme kayıtları:

Bu, normalde tamamlanan ve tamamlanan tek bir toplu işlemle aynı anda teslim edilen siparişin türüyle ilgili bir kayıttır. Bir partinin tamamlanma durumunu göstermek için kullanılan bir kayıttır.

Avantajları aşağıdakileri içerir:

(i) Mağazadaki tüm çalışmaların konumunu gösterir.

(ii) Programın gerisindeki işlemleri gösterir.

(iii) Her operasyonda ne kadar işin hurdaya çıkarıldığını gösterir.

(d) Liste siparişindeki ilerleme :

Standart parti kontrolü ve zaman zaman baz stok kontrolü, iş yükleme ve dönem parti kontrolü ile ilişkilendirilen bir sipariş işleme türüdür. Elde edilen ilerlemenin bir ölçüsü, halen tamamlanmayı bekleyen listedeki kalemlerin sayısına göre verilir ve siparişlerin tam olarak kontrol edilmesi için, hangi maddelerin hala sonuçlandırılması gerektiğini gösteren kayıtların tutulması gerekir.

3. Shortage kovalayan :

Malzemelerin ve parçaların mevcut kullanılabilirliğini üretim için gerekli miktarlarla karşılaştırmak ve herhangi bir kıtlığı hızlı bir şekilde üretebilmek için rapor etmek işidir.

4. Günlük plan ilerliyor :

Sevkiyat sırasında yapılan günlük planlara ulaşıldığını görmek için üçüncü üretim kontrol seviyesinde kullanılan kontrol.

Kullanılan en etkili ve genel yöntem, önceki sabahki ilerlemenin gözden geçirilmesi için her sabah departman toplantısı yapılmasıdır. Departman yöneticisi tarafından üst düzeyine haftalık raporlama yapmak, ilerlemenin etkinliğini korumak için genellikle yeterlidir.

5. Bölüm İlerleme Kontrolü:

Bir fabrikada farklı üretim departmanlarının etkinliğini, her departmandaki sipariş tarihlerine kadar düzenli aralıklarla siparişleri tamamlamak için yapılan başarısızlık sayısını kaydederek ve bu miktarları belirtilen performans limitleriyle karşılaştırarak değerlendirmek için kullanılan bir yöntemdir. Geri besleme sistemi kontrol sistemlerinin verimliliğini belirler.