İnsan-Makine Sisteminin 3 Ana Yönü

Bu makale, insan-makine sisteminin üç ana yönüne ışık tutuyor. Yönleri şunlardır: 1. Bilgi Ekranlarının Tasarımı 2. Kontrollerin Tasarımı 3. Çalışma Alanının veya Çalışma Ortamının Düzeni.

İnsan Makine Sistemi: Aspect # 1. Bilgi Ekranlarının Tasarımı:

Başlıktan da anlaşılacağı gibi, bir bilgi ekranı bir sistemin durumu hakkında bilgi sunma tekniğidir. Söz konusu bilgi, doğada statik veya dinamik olabilir. Bu bilgi, insanın algılama kurumlarından birinin buna cevap vermesi gereken şekilde sağlanmalıdır.

Eylem ancak bilgi alındıktan ve beyne iletildikten sonra başlatılır. Bu nedenle, ekipman / makinelerin çoğunda görüntülenen veya görüntülenen bilgi görsel veya işitseldir.

Görsel gösterimler insana / operatörlere bilgi sağlamanın en yaygın yoludur. Bazı durumlarda, işitsel ekran (örneğin, alarm sinyalleri için zil veya zil sesleri) de istenir.

Gibi diğer duyusal modaliteler:

(i) Kinestezi (yani, vücudun çeşitli üyeleri tarafından oluşturulan konum, hareket, hız ve ivme hissi ve kuvvet ile ilişkili).

(ii) Kutanöz duyular (sıcaklık, dokunma ve ağrı hissi vb.).

(iii) Kimyasal duyular (tat ve koku ile ilgili olarak).

Görsel Ekranların Tasarımı:

Görsel göstergeler, istenen bilginin doğrudan göstergeden (cihazdan) okunabileceği bir mekanizma oluşturur.

Etkili bir görsel bilgi gösteriminin temel gereksinimleri şunlardır:

(i) Anlaması kolay olmalı.

(ii) Tasarımı belirli şartlara uygun olmalıdır.

(iii) Görüntülenen bilgiler, tasarım yapımı için gereken gerçek bilgilere kolayca dönüştürülebilir olmalıdır.

Yukarıda belirtilen gereklilikleri karşılayacak iyi bir görsel ekran tasarlamak için bazı önemli hususlar dikkate alınmalıdır. Bu noktalar, amaçlanan ekranın kendine özgü koşullarını açıkça tanımlayacaktır.

Bunlar şu şekilde tartışılmaktadır:

(i) Aydınlatma:

Herhangi bir görsel ekran mekanizması için ya kendi aydınlatmasına sahiptir ya da yansıtılan ışığa bağlı olması gerekir. Sistemde ne tür bir aydınlatma mevcut olursa olsun, çalışma alanı aydınlatmasının bu aydınlatma üzerindeki etkisi göz önünde bulundurulmalıdır. Net etki, azalmadan ziyade artmalıdır.

(ii) Görüş Mesafesi:

Ekranların okunabilirliği, maksimum ve minimum görüntüleme mesafesine bağlıdır. Genellikle 35 ila 40 cm mesafe, basılı ölçeği veya materyali düzgün okumak için maksimum mesafedir.

(iii) Görüş Açısı:

Genellikle görüntüleme açısı, ekran düzlemine 90 ° 'dir. İzleme açısının tüm görüntüleme operatörlerine 90 ° yapılmadığı durumlarda, ekranda bazı ofset görüntüleme sağlanmalıdır.

(iv) Görsel Görüntüleme ve İlgili Kontroller:

Tasarımcı, kontrolleri yerleştirirken, bunlar ekranla aynı üniteye yerleştirildiğinde dikkat etmelidir. Operatörün işlerinin kolay ve sistematik hale gelmesi için kontrolü ve ekranı entegre bir şekilde yerleştirmelidir.

(v) İşletmecinin Çalışması Gereken Diğer Ekranlar:

Çoğu durumda, operatörün yakınında birden fazla ekran bulunur ve hepsinden bilgi alması gerekir. Bu gibi durumlarda, ekranlar düzgün bir şekilde sentezlenmelidir, böylece operatör bunları okumakta kolaylık hisseder.

(vi) Kullanım Yöntemi:

Görsel göstergeler normalde nicel okuma, nitel okuma, ayar, izleme, çek okuma ve mekansal yönlendirme için kullanılır. Bu nedenle tasarım belirli kullanım için uygun olmalıdır.

(vii) Görüntüleme Yöntemi:

Sembolik ve resimsel bilgi görüntülemek için kullanılan iki yöntemdir. Kelimeler, harfler, kısaltmalar, sayılar, renk kodları vb. Bilgileri sembolik göstergelerde sunmak için kullanılır.

Resimsel göstergelerde, gerçek öğelere (örneğin, haritalar) bazı resimsel veya şematik benzerlikler kullanılır. Çoğunlukla sembolik görsel göstergeler kullanılır. Bunlar basittir ve sadece sembolik göstergelerle gösterilebilen basınç, sıcaklık ve boyutlar gibi birçok fiziksel varlık vardır.

(viii) Ekranları Birleştirmek:

Bir ekran tarafından birden fazla bilgi sunulduğunda, birleşik ekran olarak bilinir. Göz hareketini ekonomikleştirir, yerden tasarruf sağlar ve bilgilerin yorumlanmasını kolaylaştırır. Ancak bu durumdaki zorluk, ekran boyutu küçülmeye devam edeceğinden yapay aydınlatma gerekli olabilir ve ekranın güvenilirliği azaltılabilir.

Kullanılan çok çeşitli görsel göstergeler aşağıdaki gibi uygun bir şekilde sınıflandırılabilir:

Kantitatif görüntüler:

Bu göstergeler, bazı değişkenlerin sayısal değeri veya kantitatif değeri hakkında bilgi sağlar. Değişken dinamik (yani basınç veya sıcaklık gibi zamanla değişme) veya statik olabilir. Kantitatif göstergelerin mekanik gösterge tipleri genellikle kullanılır.

Hareketli eleman, bir düzlemin ekrandaki konumu gibi bir göstericidir. Bazı durumlarda, geleneksel tansiyon ölçme aletinde olduğu gibi sıvı bir sütundur. Bazı cihazlarda, ölçek hareketli elemandır ve işaretçinin kendisi sabittir.

Dijital “sayaç ekranı, hızlı ve kesin sayısal okumalar yapmak için daha uygundur. Bunlar, günümüzde giderek artan bir şekilde kullanılıyor, örneğin dijital saatler ve hesap makineleri. Sabit bir işaretçi ve sabit ölçek tiplerinin göreceli avantajlarını ve sınırlamalarını karşılaştırdığımızda, hareketli işaretçi tipinin bize hareketli ölçek tipleri söz konusu olmadığında nicelikle ilgili algısal bir his sağladığını görüyoruz.

Hareketli ölçek tipi tasarımının belirgin avantajı, daha az panel alanı kaplamasıdır çünkü tüm ölçek gösterilmeye ihtiyaç duymaz ve sabitin hemen karşısında sadece küçük bir bölüm bu amaca hizmet eder. Kantitatif görsel göstergeli bazı düzenlemeler Şekil 36.9'da gösterilmektedir.

Ölçeğin en az sayısı, ölçek işaretleri, kullanılan sayısal ilerleme, işaretçi türü ve aydınlatma türü vb. Dikkate alınması gereken nicel göstergelerin özel özellikleridir.

Nitelikli görüntüler:

Bazı değişkenlerin sınırlı sayıda ayrık durumu hakkında bilgi sağlarlar. Bu göstergeler kalitatif bilgi sağlar, yani basınç, sıcaklık ve hız gibi belirli sürekli değişen / değişen değişkenlerin anlık (çoğu durumda yaklaşık) değerleri. Bunlardan bazıları genel değişim eğilimini sağlar.

Böylece dinamik nitel görsel göstergeler olarak adlandırılabilirler. Örneğin, sıcaklık kalitesi için hareketli bir araç olması durumunda, sıcak normal ve soğuk aralıkları vardır. Şekil 36.10, bir araba hızölçerindeki düşük, güvenli ve güvensiz hızdaki üç alanı normal olarak hız bölgeleri arasında ayrım yapmak için farklı renklerle işaretlenmiştir.

Diğer Ekran Tipi:

Nicel ve nitel göstergelere ek olarak, belirli bir amaç için ihtiyaç duyulan diğer birçok göstergelerin türleri kullanılır, ancak yaygın olarak kullanılan göstergeler aşağıda tartışıldığı gibi resimli göstergeler ve işitsel göstergelerdir:

Resimli Görüntüler:

İyi bir resimsel ekran, nesne öğesini kolayca gösterebilen bir ekrandır. Örneğin fotoğraflar, televizyon ekranı radarskopu, akış diyagramları ve haritalar. Ekranın amacı, gösterimdeki nesnelerin mümkün olduğu kadar basit olması gerektiğidir çünkü görünümdeki birçok nesne izleyiciyi şaşırtmaya meyillidir.

Statik ve dinamik nesneler veya durağan ve hareketli nesneler arasındaki ilişki açık ve net olmalıdır. Bazen grafikler ve çizelgeler resimsel gösterimlerin çok uygun bir şeklidir. Katot ışınlı ekran tipi, resimli görsel bilgi vermek için çok iyi ve uygun bir tekniktir.

İşitsel görüntüler:

Görsel duyuyla karşılaştırıldığında, insanın işitme duyusu o kadar hassas değildir, ancak bilgi edinme ortamını oldukça uygun kılan bazı özelliklere sahiptir.

Aşağıdaki yeteneklere sahiptir:

1. Farklı frekans ve yoğunluktaki çok geniş bir ses yelpazesini algılayabilir ve tanımlayabilir.

2. Çok geniş bir görüş alanına ve kabul alanına, gözlerden daha fazla sahiptir.

3. Ses kaynaklarını adil bir doğrulukla tespit edebilir.

4. İstenilen / aranan bir sesi, seslerden araştırabilir.

5. İnsan kulağı birçok sesi dinleyebilir ve yalnızca birisini arzulamak için katılabilir.

Bu nedenle görsel gösterimle karşılaştırıldığında, işitsel gösterge şu durumlarda tercih edilir:

(i) Bilgi basit, kısa ve gelecekteki referans için gerekli olmayacaksa.

(ii) Bilgi, zamana ve gereken acil eyleme bağlı olarak olaylara dayanıyorsa, örneğin zili çağırmak için zili çalın.

(iii) Kaynak konumu görsel gösterim için uygun olmadığında, örneğin, bir alandaki hafriyat makinelerine uygun talimatlar verilmesi.

(iv) Görevlerin doğası gereği, operatör işitsel sunumun hiçbir zaman alternatifi olmadığı için gösterge panelinin önünde duramaz.

İşitsel Göstergelerin Sınıflandırılması:

İşitsel göstergelerin kullanıldığı iki mod vardır, yani bir modda gürültü sinyalleri ve diğer konuşma sinyallerinde kullanılır. Her ikisi de iki bölge bilgi sınıfı için uygundur.

Aşağıdaki şartlara göre kullanılmaları gerekir:

1. Mesajın basit olması ve operatörün bu özel sinyali almak için iyi eğitilmiş olması durumunda gürültü modu kullanılabilir. Bilgi herhangi bir nicel değere sahip olmadığında ve belirli bir zamanda yalnızca belirli bir işlem durumunu sağladığında da kullanılabilir.

2. Gürültü sinyalleri, yalnızca bir kişi için sinyal verilmesi ve aşırı işitme istenmediği gibi konuşma iletişimi için koşullar uygun olmadığında kullanılabilir. Bu konuşma sunumunun aksine, bilgiler doğada esnek olduğunda ve gerekli eylemi başlatmak için kaynağın tanımlanması için dinleyiciye ihtiyaç duyulduğunda istenir.

3. İki yönlü iletişim gerektiğinde.

4. Bilgi daha sonraki bir aşamada uygulanacaksa, ortak işitsel göstergelerin bazıları ve önemli tasarım özellikleri şunlardır:

(i) Boynuzlar:

Dikkatleri kolayca çekebilecek, yüksek yoğunluklu ses üretme kapasitesine sahiptirler. Sesi belirli bir yönde taşımak için tasarlanmıştır.

(ii) Islık:

Aralıklı olarak düşük ise, kişinin dikkatini çok kolay çeken yüksek yoğunluklu ses üretir.

(iii) Sis Kornası:

Aynı zamanda, bu gibi boynuzlardan çıkan sesin düşük frekanslı gürültüyle nüfuz edememesi farkıyla boynuzlara benzer sesler üretir.

(iv) Buzzer:

Orta yoğunlukta bir ses ürettiği için yakınlardaki bir kişinin dikkatini çekmede iyi bir kapasiteye sahiptir.

(v) Bell:

Bir zil, düşük frekanslı seslerin üzerinde ve üstünde duyulabilen orta yoğunlukta ses üretebilir.

(vi) Siren:

Ses yoğunluğu yüksek yoğunluklu bir ses ürettiğinden yükselip alçalırsa çok etkili bir uyarı sinyali verir. Aynı anda sürekli olarak çalındığında net bir sinyal olarak da kullanılır.

İnsan-Makine Sistemi: Unsur # 2. Kontrollerin Tasarımı:

Bir kontrol, bir makineye, mekanizmaya veya bir sisteme bilgi aktarabilen bir cihazdır. Böylece iletilmek istenen bilginin doğasına bağlı olarak bir kontrol seçilir.

Bir insan operatörünün performans verimliliği, herhangi bir makinede sağlanan kontrollerin doğasından / tipinden etkilenir. Uygun bir tasarım, operatörün işini kolaylaştırmak için uzun bir yol kat eder. Herhangi bir makine için uygun kontrol, makine için optimum olmalıdır.

Bir Kontrol Cihazı Seçimini Etkileyen Faktör:

Aşağıdaki faktörler uygun bir kontrol cihazının seçimini etkiler:

1. Kontrolün İşlevsel İşlevleri:

Kontrolün amacı ve önemi, kontrol edilen makinenin özellikleri, gereken kontrol eyleminin niteliği ve kontrol süresi, kontrolün operasyonel fonksiyonlarını belirleyen önemli kriterlerden bazılarıdır.

2. Kontrol Görevinin İhtiyaçları:

Güç gereksinimi hızı ve hareketin doğruluğu ve tüm bu faktörlerin birbirine bağımlılığı bunun altında belirtilmelidir.

3. İşletmecinin Bilgilendirici İhtiyaçları:

Operatörlerin tanımlama, konum ve kontrol, ayar vb. Konumları gibi tüm bilgi gereksinimleri belirlenir.

4. Uzay ve Düzen Gereksinimleri:

Bu da yine kontrollerin fiziksel tasarımını belirleyen ve belirleyen çok önemli bir kriter.

Bu nedenle, bir kontrol cihazının seçimine başlamadan önce yukarıdaki dört faktörün iyi çalışılması gerekir.

Kontrollerin seçimi ile ilgili birinci faktörde tartışıldığı gibi, kontrolün harekete geçirilmesi için hangi organ üyesinin harekete geçeceğine karar vermektir. Hızlı ve doğru ayar için kontrollerin ellere atanması gerektiği ve ileri yönde daha büyük kuvvet gerektiren kontrollerin sadece daha iyi harekete geçirilebileceği veya harekete geçirilebileceği söylenebilir.

Bu nedenle ellere değişken kontroller ve ayaklara iki basit kontroller atamak için çaba gösterilmelidir. Buna ek olarak, hiçbir uzuv aşırı yüklü olmamalıdır.

Kontrol Türleri:

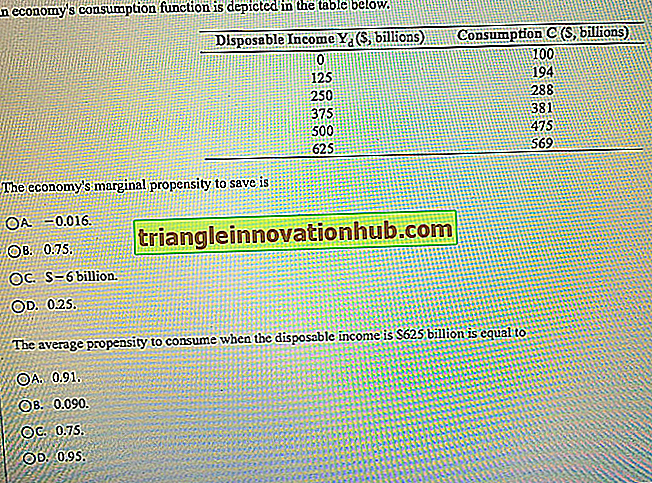

İnsan-makine sisteminde kullanım için çok çeşitli kontrol cihazları mevcuttur. Tablo 36.1, operasyonel kriterleri ve kontrol derecelendirmeleri ile birlikte farklı kontrol türlerinin listesini vermektedir.

Tüm bu kontroller aşağıdaki iki kategoriye girer:

1. Aktivasyon ve ayrık ayar kontrolleri (kilit kontrolleri).

2. Sürekli ve kantitatif ayar kontrolleri (tetik kontrollerinde). Bunlar, Şekil 36.11'de gösterilmektedir.

Aktivasyon ve Ayrık Ayar Kontrolleri (Detent Controls), kontrolün işlevi doğada ayrı iki ayar veya 24 ayarın etkinleştirilmesi / çalıştırılması gerektiğinde; ayrık ayar kontrolü olarak bilinir. Ayrık ayar kontrollerinin örnekleri açma / kapama düğmelerinin düğmeleri, döner seçici anahtar, neşe çubuğu seçici anahtarı vs.'dir. Bu durumda sistem yanıtı sabittir.

Bu kontrollerden bazıları elle, bazıları ise yürüyerek çalıştırılabilir. Sürekli ve Kantitatif Ayar Kontrolleri (Tutmayan Kontroller): Sürekli ve değişken hareket vermek için kontrol gerektiğinde, sürekli ve kantitatif ayar kontrolü olarak bilinir.

Buradaki sistem tepkisi döner veya doğrusaldır ancak sabit değildir, bir yönde yavaşlama hareketi veya salınımı ve ince bir ayarlama yapabilir. Hareket, manivela veya gaz pedalı gibi doğrusal olabilir veya direksiyon simidi gibi döner olabilir.

Kontrol Seçimi:

Uygun kontrol seçimi için izlenebilecek genel kurallar şunlardır:

1. Kontrol seçiminde kuvvetin özellikleri, hız hassasiyeti ve kontrol fonksiyonları dikkate alınmalıdır.

2. Hassas ayar yapmak için sürekli kontroller seçilmelidir. Dekorasyon kontrolleri normalde 24 ayardan daha fazlası için kullanılmamalıdır.

3. Kontroller, her bir üyenin fiziksel yetenek sınırlamasına bağlı olarak her bir vücut üyesini kullanmalıdır.

4. Kolayca tanımlanabilir kontroller kullanılmalıdır.

5. Doğrusal kontrol, küçük bir aralık için ve geniş aralık için rotasyonel kontroller için kullanılır.

6. İlgili kontroller birleştirilmelidir.

7. Herhangi bir makine için kontrolleri seçmeden önce, o makinenin karakteristiği / özellikleri dikkate alınmalıdır.

8. Desecrate ve sürekli kontroller özel gereksinime göre kullanılmalı ve sürekli bir kontrolün amaca hizmet edebileceği durumlarda sürekli kontrol kullanılmamalıdır.

İnsan-Makine Sistemi: Boy No. 3. Çalışma Alanının veya Çalışma Ortamının Düzeni:

Giriş:

Çalışma ortamı, insan-makine sistemlerinin tasarımında dikkate alınması gereken çok önemli bir faktördür.

Bir işçinin / operatörün işini yaptığı ortamın aşağıdakiler üzerinde büyük etkisi vardır:

(i) Bir işçinin görevini yerine getirirken elde ettiği yorgunluk veya baskı.

(ii) Sistemin üretkenliği.

Optimum iş yöntemleri bile, iş yeri yerleşimi ya da operatörün çalıştığı iş ortamı varsa yardımcı olmaz.

Dayanılmaz gürültü.

Yetersiz ışık dumanın, dumanın ve görülebilirliğin azalmasına neden olur.

Bu nedenle, bir operatörün performansı ve desteği, uygun çalışma alanı tasarımına bağlıdır. Amacımız, düzgün çalışması için gerekli her bileşenin optimum konumuna ve düzenine ulaşmaktır.

Çalışanların görevlerini etkileyen bu bileşenler aşağıdaki gibi olabilir:

1. Ekipman.

2. Oturma düzeni.

3. görüntüler.

4. Kontroller.

5. Malzemeler.

6. Çalışma alanı

Yukarıda belirtilen tüm bileşenlerin, işçi ile ilgili olarak tanımlanacak en uygun yere sahip olacağı açıktır. İş etüd uzmanları, kullanım düzeninin genel düzeni ve kullanım sırasının önemi ve sıklığının önemli / önemli olduğunu ve kullanım dizisi ile fonksiyonel ilişki ilkelerinin de göz önünde bulundurulması gerektiğini tespit etmişlerdir.

Çalışma alanının ergonomik bir tasarımını düşünürken doğru tasarım kararını almak için belirli veriler gereklidir.

İlgili veriler:

1. Kontroller ve ekranlardaki verileri tasarlayın.

2. Belirli bir durumla ilgili antropometrik veriler.

Aşağıdaki veriler kullanımla ilgilidir:

1. Tasarlanan çalışma pozisyonunda operatörün fiziksel boyutları.

2. İşe alınan hareketlerin yanı sıra ilgili duruş için gereken çalışma alanı.

Mizanpaj Tasarımının Genel Kuralları:

Genel düzen kuralları şunlardır:

1. Benzer tip makinelerde, ekranların ve kontrollerin göreceli konumu benzer olmalıdır.

2. Eşzamanlı olarak çalışan kontroller veya eşzamanlı olarak kullanılan bileşenler için, yerler birbirinin zıddı olmalı ve her iki tarafta eşit aralıklarla yerleştirilmelidir.

3. Acil durum kontrolleri ve eşlik eden göstergeler işçi için erişilebilir veya normal çalışma alanı içinde olmalıdır.

4. Kontroller sırayla etkinleştirilirken, işçinin sürekli uzuv hareketi için bir karşılık bırakılmalıdır.

5. Mümkünse oturma pozisyonu bir çalışana sağlanmalıdır.

6. Kesin hareketler için el veya ayak desteği sağlanmalıdır.

7. Mekanlar, operasyon için kullanılan el başına ve benzer şekilde sağ taraf için sağ taraf olarak tanımlanmalıdır.

8. Bir operatörün operasyon sırasında orta derecede kuvvet uygulaması gerektiğinde, bir koltuk arkalık ve alt ayak dayanağı sağlanmalıdır.

9. Tasarım, duruş değişikliğinin mümkün olduğunca değiştirilmesine izin vermelidir.

Konum Çalışma Alanını Denetler ve Gösterir:

1. Ekranlar, operatörün normal çalışma konumundan görebilecekleri şekilde monte edilmiş veya düzenlenmiş olmalıdır.

2. İlgili ekranları ile birlikte birçok kontrol bir panele monte edildiğinde, her ekran doğrudan kontrolün üzerine monte edilmelidir. Sadece yukarı ve aşağı ilişkilerin mümkün olmadığı durumlar dışında bu kural mümkün olan en yüksek seviyeye kadar uygulanmalıdır.

3. Ekranlar, çapraz kontrol ekranlarının tek bir grupta bulunmasını kolaylaştıracak şekilde gruplandırılmalıdır.

4. Kontroller gibi göstergeler işlevsel veya sıralı olarak gruplandırılmalıdır.

5. Ardışık kullanımda kontrolün gruplandırılması durumunda, aralarında izin verilebildiği kadar az boşluk bırakarak yataydan sola sağa veya dikeyden aşağıya gruplamanın kullanılması tercih edilir.

6. Şekil 36.14'te gösterildiği gibi karayolu veya demiryolu araçları gibi hareketli makinelerin kontrolleri ve ekranları gösterilmiştir.

Çalışan Tarafından Gereken Çalışma Alanı:

Herhangi bir işçinin ihtiyaç duyduğu çalışma alanı çalışma pozisyonuna bağlı olacaktır. Bu hissedilmiştir ve bu nedenle oturmuş duruşun ayakta durmaktan daha iyi olduğu ileri sürülmüştür.

Şöyle nedenleri vardır:

(1) Daha kararlıdır.

(2) Daha az yorucu.

(3) El ve ayak kontrollerinin çalışmasını daha rahat ve etkili kılar.

Çalışma alanı belirlenirken aşağıdaki hususların dikkate alınması gerekmektedir:

1. Göz önünde bulundurulan alan.

2. El ve ayak ile kaplanan her iki alanı da içeren manuel aktivite alanı.

Maksimum Konfor Sağlamak için Oturma Düzenlemeleri:

Uygun bir oturma düzeni oturma pozisyonu ile ilgilidir. Çalışma yeri düzeninde koltuk yükseklikleri, çalışma masaları ve oturma yeri ölçüleri çok önemlidir.

Bu nedenle, iyi bir koltuk, sandalye veya dışkı olabilir, sırt dayanağı yükseklik ağırlık dağılımı, derinlik ve genişlik ilişkisi gibi maksimum rahatlık sağlayacak şekilde tasarlanmalı, sınırsız fiziksel harekete izin vermeli . Tasarımcı, potansiyel kullanıcıyı akılda tutmalıdır.

Koltuklar, dinlenme, okuma, ofis işleri, fabrika işleri ve sürüş vb. Farklı gereksinimler için farklı olarak tasarlanmıştır.

Yükseklik ve tırmık ayarlanabilir hale getirilebiliyorsa, koltuk kullanımı arttırılacaktır. Benzer şekilde çalışma tezgahının oturma operatörüne göre yüksekliği de kolay ve kesintisiz çalışmayı kolaylaştırmak için uygun şekilde tasarlanmalıdır. Oturma pozisyonunun iyi bir düzenlemesi Şekil 36.15'te gösterilmektedir.

Çalışma Ortamı Faktörleri:

İşçilerin performansı çalışma ortamından, insan-makine sistemlerinin tasarımından ve diğer insan faaliyetleri ortamlarından önemli ergonomik hususlardan ciddi şekilde etkilenir.

Kötü bir çevre, bir çalışanı fiziksel zihinsel veya kalıcı yükle veya bunların kombinasyonuyla yükleyebilir, bu nedenle kötü tasarlanmış bir ortam, optimum amaçlanan hizmet veya üretim sağlayamayabilir. Tüm önemli çevresel koşulları ve bunların insan performansına etkilerini tartışacağız. Aşağıdakiler, insani yetenekleri ve dayanıklılık aralığını etkileyen çevresel koşullardır.

(i) Aydınlatma:

İnsan çoğu zaman güneşe bir ışık kaynağı olarak dayanır ve bu nedenle doğal ışığı kullanır. Ancak, yılın zamanına ve hava şartlarına göre değişir.

Dolayısıyla, doğal aydınlatmanın yoğunluğunu düzenlemek mümkün değildir. Bu yapay aydınlatma kullanımını gerektirir. Birçok endüstriyel faaliyet yapay aydınlatmayı kullanır. Bu gibi durumlarda aydınlatma, operatörün gözlerini haksız yere yormadan çalışmasına yardım edebilmelidir.

İşyeri aydınlatması için önemli hususlar şunlardır:

1. Işık dağılımı ve yoğunluğu.

2. Parlaklık kontrastı.

3. Tipler.

4. Renk ve yansıtma.

1. Işık Dağılımı ve Yoğunluğu:

Doğal ışık veya gün ışığı kaynaksa, doğrudan veya dolaylı olarak dağıtılacaksa. Yapay aydınlatmaya başvurmak zorundayız.

Çalışma alanında ışık sağlamak için aşağıdaki üç moddan biri kullanılabilir:

(Yönlendiriyorum.

(ii) Dolaylı.

(iii) Dağınık.

Aydınlatma için üç mod da birleştirilebilir. Dağılım, Şekil 36.16'da gösterilmektedir.

Doğrudan ışık maksimum ışık sağlar ancak çok parlak, gölge kontrastı ve parlamayı sınırlama ile ilişkilendirilir. Dolaylı ışık daha az parlaktır ancak gözlere daha az yorulmasına neden olur. Dağınık ışık dolaylıdan biraz daha parlaktır, ancak parlama sorunu ile ilişkilidir.

Parlama göze zararlıdır, daha iyi dağılımla kontrol edilebilir. Bir yüksek yoğunluklu lamba yerine birkaç düşük yoğunluklu ampul kullanımı ve mat yüzeylerin kullanımı parlamayı azaltmaya yardımcı olur. Tablo 36.2, çeşitli iş kategorileri için önerilen aydınlatma standartlarını sağlar.

2. Parlaklık Kontrast:

Nesnenin parlaklığı ve arka plan arasındaki fark, kolay çalışmayı kolaylaştırmak için çeşitli nesnelerin ayrıntılarının belirlenmesinde yardımcı olur.

3. Türler:

Genel aydınlatma, büyük ölçüde aydınlatmanın renklerinden ve iş yerinin yüzeylerinden ve normal iş için mahalledeki eşyalardan etkilenir; renk, yapay ışığı öngörmek için kullanılan spesifik cihazın tipine bağlıdır.

Kullanılan çeşitli cihazlar, tungsten filament ampulleri, flüoresan tüpleri ve cıva deşarj lambalarıdır. Ağırlık, uygulanabilir olduğu kadar gün ışığına uyan yapay ışığa verilmelidir.

4. Renk ve Yansıtma:

Bir çalışma alanının parlaklığı ve görünürlüğü, oda duvarlarının, yerlerin, ekipmanların ve geçitlerin vb. Renginden ve yansımasından etkilenir. Bir yüzeyin yansıtması, rengine, ışığına ve ışığın kaynağı olan konumuna bağlıdır. Yansıtma değeri, yansıtılan ve gelen ışığın oranıdır. Bu değer her yüzey için belirlenebilir.

(ii) Gürültü ve Titreşimler:

Çoğu endüstriyel işlem çok gürültülüdür. Hem yük hem de monoton sesler çalışan yorgunluğuna elverişlidir. Kesintisiz ve aralıklı gürültü, işçiyi duygusal olarak heyecanlandırmaya meyillidir ve bu da hassas işlerin gerçekleştirilmesinde öfke kaybı ve zorlukla sonuçlanır. Aralıklı gürültü bazen bitişik gürültüye göre daha zararlıdır.

Gürültü kontrolü, istenmeyen gürültüyü en aza indirgemek içindir, çalışanların zihinsel yorgunluğunu azaltır, bu da kazalara ve endüstriyel sağırlığa neden olabilir.

Gürültü Ölçümü:

Gürültüyü ölçmek için iki hoş ses yöntemi kullanılır çünkü gürültü sestir. Sesin frekansı kalplerdedir (HZ). İnsan yaklaşık olarak 25 ila 15000 Hz arasında duyabilir.

Daha yüksek değerler, yüksek perdeli ses anlamına gelirken, daha küçük Hz değeri daha küçük ses notu olacaktır. Desibel (dB), ses yoğunluğunun diğer ölçüm birimidir. Yüksek seslerin dB değerleri yüksektir. Birçok endüstriyel gürültü, değişen frekanslarda 100 dB civarındadır.

Gürültünün İnsan Üzerindeki Etkisi:

1. İşitme kaybına gürültüye maruz kalma neden olabilir. İşitme kaybı normalde 4000 Hz'nin üzerinde görülür ve ayrıca maruz kalma süresiyle de ilgilidir.

2. Gürültü rahatsızlığa neden olduğu için zihinsel huzurumuz etkilenir.

3. Test, tahriş edici gürültü seviyelerinin kalp ritmindeki düzensizlikler ile sonuçlanan nabız hızını ve kan basıncı seviyesini arttırdığını göstermiştir. Bu şekilde karmaşık zihinsel görevler, beceri gerektiren görevler ve karmaşık psikomotor görevler gürültüden çok etkilenir.

Çeşitli gürültü kontrol teknikleri şunlardır:

1. Geliştirilmiş tasarım, ekipmanın bakımı, yağlama pedleri ve gürültü susturucuları sayesinde kaynaktaki gürültünün azaltılması.

2. Gürültü emicileri kullanarak.

3. Daha iyi akustik koşullar kullanarak.

4. Geliştirilmiş düzen yoluyla.

5. Ayrı odaların kullanılması, yani engellerin yalıtılması.

6. Bireysel olarak kulak tıkacı vb. Kullanılarak kişisel korunma. Sıvı conta tipi tıkaçlar, en etkili kulak tıkacı olarak kabul edilir.

Titreşimler:

Geniş besleme ve hız kombinasyonları yelpazesi nedeniyle, makine yapıları çeşitli yönlerde kuvvetlere maruz kalır. Bütün bunlar sonucunda makineler titremeye başlar.

Birkaç nedenden dolayı titreşim istenmez. Sonunda mekanik sistemlerin arızalanmasına neden olabilir ve uzun süre sonra yapısal yorgunluğa neden olabilir. Bu titreşimlerden dolayı rahatsızlık ve rahatsızlık meydana gelebilir.

Titreşimler şu şekilde en aza indirilebilir:

1. Makinelerin dinamik olarak düzgün şekilde dengelenmesi.

2. Titreşime neden olan ekipman / makinelerin presler, çekiçler vb. Genel çalışma alanından uzakta izolasyonu.

3. Titreşim emicileri ve darbe sönümleyicileri vb.

4. Yaylı lastik veya keçe vb. Üzerine makineleri kurarak / bakımlarını yaparak

5. Titreşimlerin giderilmesi için kabul edilen kriterleri kullanarak başparmak kuralı kullanmak yerine makine temellerini tasarlayarak.

6. Makine temeli ve bitişik katlar arasında ayrım yapılması.

(iii) Havalandırma:

Bu işlem temel olarak eski havanın (fabrika binasının) temiz hava ile değiştirilmesidir. Bu değiştirme yapılmazsa veya eski hava çıkarılmazsa kötü kokar ve kötü kokar, karbondioksit, nem ve sıcaklık artışına neden olur.

Havalandırma işlemi ayrıca operatörün rahatsızlık ve yorgunluğunun kontrolünde önemli bir rol oynar ve böylece kazaların oluşmasını kontrol eder. Uyuşmayan dumanların, kokuların, tozların ve gazların varlığının, fiziksel verimliliği azaltan ve çalışanlarda zihinsel gerginlik oluşturan yorgunluğa neden olduğu not edilebilir.

Deneysel olarak, zayıf havalandırmanın bastırıcı etkisinin sıcaklık nemi ve bayat havanın hareketi ile ilişkili olduğu tespit edilmiştir. Nemdeki artış, vücudun ısıyı dağıtma kabiliyetini azaltır, çünkü buharlaşmalı soğutma azalır. Tüm bu koşullar, belirgin yorgunluk durumlarında işten sonra yüksek vücut sıcaklıklarına, artmış kalp atışlarına ve yavaş iyileşmeye neden olur.

Uygun havalandırma, işgücünün karşılaştığı tüm bu sorunların çözümüdır, bu nedenle modem endüstrileri, saat başına hava değişimi sayısını artırarak yeterli havalandırma sağlar.

Yapay havalandırma, doğal havalandırma (pencerelerden ve tavandan veya duvar havalandırmalarından) yetersiz olduğunda uyarlanmalıdır. Taze havanın giriş noktalarına geçişi için hava kanalları kullanan egzoz fan sistemi en çok Hint koşullarında kullanılır.

Kuru sıcak koşullarda nem seviyesini korumak için havanın su spreyi ile üflenmesi bazen gerekli olabilir, tersine nemli ısı koşullarında bunun yerine kaide, tavan vantilatörü sistemi veya egzoz fanı sistemi aracılığıyla havanın sürekli yer değiştirmesi esastır.

(iv) Klima ve Sıcaklık Kontrolü:

İklimlendirme, ısıl konfor sorunlarının çözümünün tamamıdır, ancak iklimlendirme, daha büyük çalışma alanları için maliyetli bir iştir ve ayrıca çalışanların iç ve dış hareketlerinin sıklığını sınırlar.

Klima, hava sıcaklığı kontrolü, nem ve havanın dağıtımı ile ilgilidir. Sıcaklık kontrolü, kışın havanın ısıtılması ve yaz aylarında soğutulması ile ilgilidir. Soğutma, soğutucuyu merkezi bir kompresör tesisinden havanın bobinlerden geçtiği çeşitli alanlara yönlendirerek üretilebilir.

Kendi kendine yeten klimalar veya farklı kapasitelerdeki geleneksel klimalar, soğutulacak odalara doğrudan monte edilebilir. Kış aylarında havanın ısıtılması için, ısıtma aracı olarak sıcak su veya buhar kullanılabilir.

Havadaki nem seviyesi, ona nem eklenmesi veya çıkarılması ile kontrol edilir. Toz gibi yabancı maddeler havadan filtrelerden, su spreylerinden geçirilerek veya elektrostatik çökeltme ile giderilebilir. Havada bakteri ve kötü koku varlığında kimyasalların üzerinden geçer.

İklimlendirme Fonksiyonları:

Binaların veya çalışma ortamının iklimlendirmesi aşağıdaki amaçlar için yapılır:

1. İşçilerin ahlaklarını korumak için yorgunluğu azaltmak ve iyi halkla ilişkiler oluşturmak için verimliliğini artırmak.

2. Ürün kalitesini ve çıktıyı artırmak.

3. Prosesler sırasında nem ve bazı malzemelerin paslanma ve bozulma problemini ortadan kaldırmak.

4. Çalışanlara zararlı toz, duman ve bazı zehirli gazlara karşı koruma sağlamak.

5. Bitki temizliğini iyileştirmek ve daha iyi psikolojik atmosfer sağlamak.

6. Alet parçalarında / bileşenlerinde genleşme veya daralma nedeniyle oluşan hassas ölçüm hatalarını ortadan kaldırmak.