Bitki Yerleşiminin Önemli Türleri (avantaj ve dezavantajları olan)

Önemli tesis yerleşimi türlerinden bazıları şunlardır: A. Ürün ya da çizgi yerleşimi, B. İşlem ya da işlevsel düzen, C. Sabit malzemeden düzen!

(A) Ürün veya Hat Düzeni:

Ürün veya Hat Düzeni, makinelerin bir hatta (her zaman düz olmayan) veya ürünün imalat sürecinde kullanılacağı bir sekansta düzenlenmesidir. Hammaddelerin bir ucunda beslendiği ve diğer ucunda bitmiş ürün olarak alındığı sürekli sektörlerde bu tür yerleşim en uygun olanıdır. Her ürün tipi için ayrı bir üretim hattının muhafaza edilmesi gerekecektir.

Bu tür yerleşim, metal çıkarma endüstrisi, kimya endüstrisi, sabun imalat endüstrisi, şeker endüstrisi ve elektrik endüstrisi için en uygun olanıdır. Seri üretim endüstrilerinde bu yöntemin en uygun olduğu belirtilmelidir.

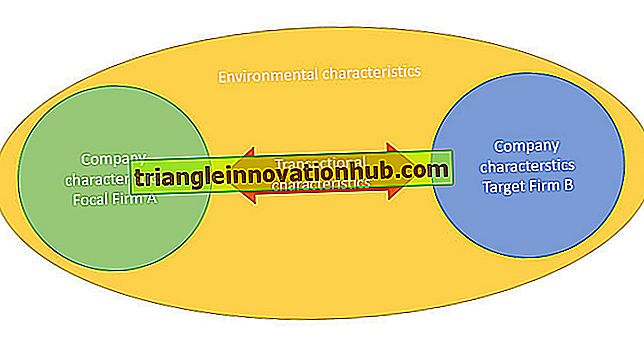

Aşağıdaki diyagram ürün yerleşimini açıkça açıklamaktadır:

Yukarıdaki diyagramda, ayrı üretim hatlarının korunduğu iki ürün A ve B vardır. Kimbaii ve Kimbaii jr. “Sınai Örgütlenme İlkeleri” kitabındaki bu düzen türünü açıklamak için basit bir şema verdim.

Shubin ve Madeheim'e göre, ürün yerleşimi uygun olan yerlerde:

(i) büyük miktarda standart ürün üretilmesi;

(ii) standartlaştırılmış ürünler, verilen üretim tesislerinde sürekli veya sürekli olarak işlenecektir;

(iii) Üretim hattını aktif olarak meşgul tutmak için işlenen yeterli miktarda malın olması,

(iv) parçaların birbiriyle değiştirilebilirliği olmalıdır; ve (v) iyi teçhizat dengesini sağlamak için, her iş istasyonunun yaklaşık olarak eşit kapasiteye sahip makineler veya teçhizatlar kullanması gerekir. Benzer şekilde, iyi iş gücü dengesini sağlamak için, her iş istasyonunun eşit miktarda iş yapılmasını gerektirmesi gerekir.

Ürün Yerleşiminin Avantajları:

(1) Üretimdeki engellerin kaldırılması:

Ürün yerleşimi sınırsız ve sürekli üretim sağlayarak üretim sürecinde darboğazları en aza indirir, bunun nedeni iş durmalarının bu yöntemde minimum olmasıdır.

(2) Malzeme ele almadaki ekonomiler:

Bu yöntemin altında, malzemelerin geri izlenmesini önemli ölçüde ortadan kaldıran daha az zaman gerektiren malzemelerin akışı için doğrudan kanallar vardır. Buna bağlı olarak, malzeme taşıma maliyeti önemli ölçüde azalır. Bu, son ürünün arzulanan kalitesinin elde edilmesinde çok yardımcıdır.

(3) Daha az üretim süresi:

Bu yöntemde (önceden belirtildiği gibi), malzemelerin ileri ve geri taşınması söz konusu değildir, üretim süresinde önemli tasarruf sağlar.

(4) Daha az çalışma sürüyor:

Kesintisiz kesintisiz seri üretim nedeniyle, devam eden işlerde veya yarı mamullerde daha az iş birikimi var.

(5) Alan boşluğunun doğru kullanımı:

Bu yöntem mevcut zemin alanının uygun ve optimum kullanımını kolaylaştırır. Bu, devam eden işlerin biriktirilmemesinden ve hammaddelerin stoklanmasından kaynaklanmaktadır.

(6) Denetimde ekonomi:

Muayene bu yöntemle kolay ve rahat bir şekilde yapılabilir ve üretim işlemlerinde herhangi bir kusur üretim işlemlerinde kolayca bulunabilir. Bu yöntem altında denetim ihtiyacı çok daha azdır ve sadece bazı önemli noktalarda sınırlandırılabilir.

(7) Daha az üretim maliyeti:

Daha az malzeme kullanımı, inceleme maliyetleri ve mevcut alanın en iyi şekilde kullanılması nedeniyle, üretim maliyetleri bu yöntemde büyük ölçüde azaltılmıştır.

(8) Daha az işgücü maliyeti:

Uzmanlaşma ve işlemlerin basitleştirilmesi ve otomatik basit makinelerin kullanımı nedeniyle, vasıfsız ve yarı vasıflı işçilerin istihdamı devam edebilir. Çalışanların bu yöntem altında rutin görevlerini yerine getirmeleri gerekmektedir. Bu, daha az işgücü maliyetine yol açar.

(9) Etkili üretim kontrolünün tanıtılması:

Bu yöntemin basit kullanımı nedeniyle etkili üretim kontrolü başarıyla kullanılabilir. Üretim kontrolü, üretim planlaması için önlemlerin alınmasını ifade eder.

Ürün Düzeninin Dezavantajları:

(1) Daha az esneklik:

İş sıraya göre dizilir ve işlem sıralanırsa, işlem üretiminde ayar yapmak çok zordur. Bazen, bu yöntem altındaki bazı değişiklikler çok maliyetli ve pratik değildir. Bu dezavantajı nedeniyle, bu yöntem hızlı stil ve tasarım değişikliklerine tabi malların üretiminde uygun değildir.

(2) Büyük yatırım:

Bu yönteme göre, makinalar benzer makina türlerine bağlı olarak düzenlenememektedir ve ekipman çeşitli üretim hatlarına sabitlenmiştir. Bu, kaçınılmaz makine çoğaltmalarına neden olur ve bu da boş kapasite ve girişimci tarafında büyük sermaye yatırımı ile sonuçlanır.

(3) Daha yüksek genel masraflar:

Daha yüksek sermaye yatırımları bu yöntem altında daha yüksek genel giderlere (sabit genel giderlere) yol açar. Bu aşırı finansal yüke yol açar.

(4) Arıza nedeniyle kesinti:

Sıradaki bir makine arıza nedeniyle durursa, diğer makineler çalışamaz ve iş durur. İş durdurma, düzensiz malzeme temini, kötü üretim çizelgelemesi ve çalışanların devamsızlığı vs. nedeniyle de gerçekleşebilir.

(5) Üretimi genişletmedeki zorluklar:

Bu yöntemde üretim belirli sınırların ötesine genişletilemez.

(6) Denetimde uzmanlık eksikliği:

Farklı üretim işlerinin denetimi, bu yöntemde zorlaşır, çünkü iş, farklı özel işler için farklı bölümler temelinde değil, farklı süreçlere sahip tek bir satırda yürütülürken özel denetimin bulunmamasıdır. Bu yönteme göre bir denetim otoritesinin, denetim sürecinde uzmanlaşmanın olmamasına yol açan tüm makina ve işlemler hakkında detaylı bilgiye sahip olması beklenir.

(7) Makinelerin yetersiz kullanılması:

Daha önce de belirtildiği gibi, farklı üretim hatlarına ayrı bir tip makine seti sabitlenmiştir. Genellikle, bu makineler düzgün ve tam olarak kullanılmaz ve az kullanılan ekipman biçiminde boşta kapasite kalır.

(B) İşlevsel veya Süreç Düzeni:

Bu sadece ürün düzeninin tam tersidir. Bu yöntemde işlevsel bir iş bölümü bulunmaktadır. Örneğin, tornalar bir bölümde sabitlenmiştir ve kaynak faaliyetleri fabrikanın başka bir bölümünde taşınır. Bu tür bir düzenin belirgin özellikleri Frederick W. Taylor'in 'işlevsel organizasyon' kavramına dayanır.

Bu yöntem genellikle farklı ürünlerden farklı çeşitler üretmek için kullanılır. Bu özellikle mühendislik, gemi yapımı ve basımı vb. Gibi tor iş emri endüstrileri olarak kabul edilmektedir. Aşağıdaki şemada, hammaddenin değirmenlerden, öğütücülerden, matkaplardan, kaynak, muayene, terbiye ve montajdan ve tamamlanmış ürün.

Proses Düzeninin Avantajları:

(1) Makinelerin maksimum kullanımı:

Bu yöntem, makinelerin daha dolgun ve etkili kullanılmasını sağlar ve sonuç olarak ekipman ve makinelere yatırım ekonomik hale gelir.

(2) Daha fazla esneklik:

Makine ve işlem sırasındaki değişiklikler çok zorlanmadan yapılabilir. Bunun nedeni, makinelerin kendileri tarafından gerçekleştirilen işlevlerin niteliğine göre farklı bölümlerde düzenlenmiş olmalarıdır.

(3) Genişleme kapsamı:

Çok fazla zorluk çekmeden ek makineler kurularak üretim arttırılabilir.

(4) Uzmanlık:

Daha önce de belirtildiği gibi, bu yöntemde, farklı üretim işlemlerini gerçekleştirmek için özel makinelerin kullanıldığı belirtildi. Bu uzmanlaşma yol açar.

(5) Çalışanların etkin kullanımı:

Farklı departmanlarda farklı işler yapmak üzere uzman işçiler görevlendirilir. Bu, yeteneklerinin ve yeteneklerinin etkili ve verimli kullanılmasına yol açar.

(6) Daha etkili denetim:

Makineler, kendileri tarafından yerine getirilen işlevler temelinde düzenlenirken, uzmanlaşmış ve denetleyici uzmanların bilgisi ile özel ve etkin denetim sağlanır. Her süpervizör, denetim departmanında faaliyet gösteren sınırlı sayıda makineyi denetlemesi gerektiği için denetim görevini etkin bir şekilde yerine getirebilir.

(7) Daha az iş durması:

Ürün yönteminden farklı olarak, bir makine arızalanırsa, iş durmasının tamamen tamamlanmasına yol açmaz ve üretim programları ciddi şekilde etkilenmez. Bir makinede bozulma nedeniyle, iş diğer makinelere kolayca aktarılabilir.

Proses Düzeninin Dezavantajları:

(1) Daha fazla kat alanı kapsamı:

Bu yönteme göre, ürün yerleşimine kıyasla aynı miktardaki iş için daha fazla yere ihtiyaç vardır.

(2) Yüksek malzeme taşıma maliyeti:

Malzeme bu yöntemle bir departmandan diğerine geçerek malzeme taşıma maliyetini yükseltir. Malzeme işlemenin mekanik cihazları, işin işlevsel bölümü nedeniyle bu yöntemle uygun şekilde kullanılamaz. Malzeme, bir bölümden diğerine diğer yöntemler uygulanarak taşınmalıdır, bu da malzeme taşıma maliyetinin yükselmesine neden olur.

(3) Daha yüksek işgücü maliyetleri:

Fonksiyonel iş bölümü olduğu için, özel operasyonlar yürütmek üzere farklı bölümlerde uzman işçiler görevlendirilecektir. Kalifiye işçi atanması daha yüksek işgücü maliyetlerine yol açmaktadır.

(4) Daha uzun üretim süresi:

Üretimin bu yöntemle tamamlanması daha uzun zaman alıyor ve bu da devam etmekte olan çalışmaların daha yüksek stoklarına yol açıyor.

(5) Üretim, planlama ve kontrol zorlukları:

Çok çeşitli ürünler ve tesisin büyüklüğünün artması nedeniyle, çeşitli alanlar (bölümler) ve üretim süreçleri arasında uygun koordinasyonu sağlamada pratik zorluklar vardır. Üretim, planlama ve kontrol süreci daha karmaşık ve maliyetlidir.

(6) Artan denetim maliyetleri:

Bu tür bir düzen altında daha fazla denetçiye ihtiyaç vardır ve her işlemden sonra denetleme işlemini yapan kişi, iş kontrol edilir.

(C) Sabit Malzemeden Yerleşim Düzeni:

Bu tip yerleşim, büyük parça ve montajların üretimi için gerçekleştirilir. Bu durumda, malzeme bir yerde sabit veya sabit kalır, erkekler ve ekipman malzeme sahasına götürülür. Bu, gemi yapımı, lokomotifler ve ağır makine sanayileri vb. İçin uygundur.

Avantajları:

(a) Dönüşümdeki ekonomiler:

İş bir yerde taşındığından ve malzeme bir yerden diğerine alınmadığından, bu dönüşüm maliyetlerinde tasarruf sağlar.

(b) Aynı düzende farklı işler:

Aynı düzen yardımı ile farklı projeler üstlenilebilir.

(c) Şartnamelere uygun üretim:

İşler, müşteriler tarafından verilen özelliklere uygun olarak yapılabilir.

(d) Esnekliğin kapsamı:

Üretim süreçlerinde ve ürünlerin tasarımlarında çeşitli değişiklikler için maksimum esneklik sağlar.

Dezavantajları:

(a) Malzemenin hareketsizliği:

Malzeme tek bir yerde sabitlendiğinden, bu, iş için uzman işçiler, makineler ve ekipmanların düzenlenmesinde bazı zorluklara yol açmaktadır.

(b) Büyük yatırım:

Bu yöntem, ilk iki yönteme kıyasla zaman alıcı ve masraflıdır.

(c) Küçük ürünler için uygun değildir:

Bu yöntem küçük ürünlerin büyük miktarlarda üretilmesi ve birleştirilmesi için uygun değildir. Gerçek uygulamada, üç kurumun, ürün, süreç ve sabit malzeme düzeninin makul bir kombinasyonunun farklı kuruluşlar tarafından üstlenildiği görülmüştür. Bu, tüm yöntemlerin avantajlarından yararlanmak için yapılır.