Lehimli Eklemlerde Optimal Mukavemet Elde Etme: 6 Adım

Sert lehimli bir derzde optimum mukavemeti elde etmek için aşağıdaki adımlar normal olarak takip edilir: 1. Eklem Tasarımı 2. Eklem Yüzlerinin Temizlenmesi 3. Akının Seçilmesi 4. Lehimleme İşleminin Seçimi 5. Temizlemeden Sonra ve Muayene 6. Isı- Lehimli Bileşenlerin Tedavisi.

Adım # 1. Ortak Tasarım:

Lehimlemede kullanılan iki ana bağlantı tipi LAP JOINT ve BUTT JOINT'tir. Normal olarak, kucak eklemleri gerdirme veya sıkıştırma yüküne maruz kalırken, kayma eklemleri kayma yüküne maruz kalır. EŞARP BİRLEŞTİRME bazen mekanik dayanım, basınç sızdırmazlığı ve elektriksel iletkenlik gibi hizmet gereksinimleri, kullanılacak lehimleme işlemine, imalat tekniklerine ve üretilecek olan bağlantı sayısına göre seçilir.

Kuvveti birincil olarak değerlendirmek için kucak eklemi kullanılır. Bu tür bir bağlantı, ana metalinkine eşit bir bağlantı mukavemeti elde etmek için yeterli lehimli alan sağlamak üzere tasarlanabilir. Maksimum eklem verimliliğini sağlamak için üç kireç üst üste binme, en ince elemanın kalınlığına ihtiyaç duyulur. Bundan daha büyük örtüşmeler, yetersiz penetrasyon ve kapsama, vb. Nedeniyle zayıf eklemlere yol açar.

Sızdırmazlık ve iyi elektriksel iletkenlik gerektiğinde vatka eklemi de önerilir. Bununla birlikte, kucak eklemleri, stres konsantrasyonuna yol açan ve eklem kuvvetini olumsuz yönde etkileyen dengesiz olma eğilimindedir. Yükü düzgün bir şekilde taşımak için dengeli bir kucak eklemi sağlamak için her türlü çaba gösterilmelidir.

Popo eklemi minimum kalınlıkta pürüzsüz bir ek yeri sağlayabilir, ancak sert lehimleme için sınırlı bir alan sağladığından ve dolgu malzemesinin kuvveti genellikle ana metalin kuvvetinden daha az olduğundan, bir popo eklemi bir 100 % bağlantı verimliliği.

Triko eklemi, kepek eklemi ile kepek eklemi arasında bir uzlaşmadır, bu sayede kepek eklemi pürüzsüz konturunu koruyabilir ve aynı zamanda kepek eklemi geniş eklem alanı sağlar. Hem gümüş hem de lehim alaşımlarıyla düzgün bir şekilde yapıldığında hem fular, hem de alın bağlantıları, ana malzemeden oldukça güçlüdür. Maalesef, eşarp bağlantılarının kare-popo veya kızak bağlantılarından daha hizalı tutulması daha zordur.

Ortak Gümrükleme:

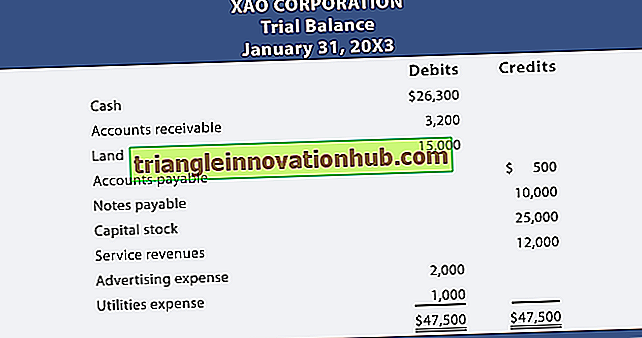

Kaynaklı bağlantıların kayma mukavemetine karşı bağlantı boşluğu. Derz boşluğu, kırılma yüzeyleri arasındaki mesafedir. Derz boşluğu çok küçükse, kılcal hareketin dolgu metalinin bütün derz bölgesi boyunca düzgün bir şekilde akmasına neden olmasına izin vermeyecektir.

Çok büyükse, dolgu metali bağlantı boyunca akmayabilir, bu da düşük mukavemetli lehimli bir bağlantıya neden olur. Akı gerektiğinde, kullanılan boşluklar normalde daha büyüktür ve 0-025 ila 0 0635 mm arasında değişebilir. Herhangi bir ana ve dolgu metalinin herhangi bir kombinasyonu için, Şekil 17.7'deki eğri ile gösterildiği gibi optimal bir derz boşluğu vardır.

Şekil 17.7 Kaynaklı bağlantıların kayma mukavemetine karşı bağlantı boşluğu

Bir bağlantı için, bir üye teleskop borularında olduğu gibi diğerini çevrelerken, iç eleman sıcaklıktaki artışla azaltılacak olandan daha yüksek genleşme katsayısına sahiptir. Bu durumda izin verilen azami boşluk kullanılmalıdır. Ayrıca, soğutma sırasında iç eleman kırılmaya yol açabilecek daha fazla sözleşme yapacaktır; bu nedenle doğru dolgu malzemesini seçmek çok önemlidir; yani katı ve sıvı arasında katı bir akışa sahip olan uzun sıcaklık aralığı olan, böylece büyük boşluklar arasında köprü kurabilecek ve soğumaya karşı çatlamaya dayanacak kadar mukavemeti koruyabilecek düzeyde olmalıdır.

Adım # 2. Eklem Yüzlerinin Temizlenmesi:

Güçlü, yüksek kaliteli derzler için birleştirilecek parçalar yağdan, kirden, yağdan ve oksitlerden arındırılmalıdır, aksi takdirde kılcal kısım hareket etmeyebilir. Temizleme mekanik veya kimyasal olarak yapılabilir; Ancak, ikinci yöntem daha iyi sonuçlar verir.

Mekanik temizlik, fırçalama, dosyalama, kumlama, işleme, taşlama veya çelik yünü ile temizleme işlemlerinden oluşur. Bu tür işleme sırasında kesme sıvıları kullanıldığında, aynı kimyasal olarak temizlenmelidir. Mekanik temizlik, oksitleri ve pulları uzaklaştırır ve ayrıca kapiler akışını ve sert lehim dolgu metalinin ıslanmasını artırmak için birleşme yüzeylerini pürüzlendirir.

Gresin, yağın, kirin, vb. Kimyasal temizliği, karbon tetraklorür, trikloretilen veya trisodyum fosfat kullanımını; bununla birlikte oksitler nitrik veya sülfürik asitlerle uzaklaştırılır. Özel uygulamalar için çeşitli tescilli temizleyiciler pazarlanmaktadır.

Adım # 3. Akı seçimi:

İş parçasını temizledikten sonra, ısıtma ve sert lehimleme işlemi sırasında yüzeyi oksidasyondan veya istenmeyen diğer kimyasal etkilerden korumak için bir akı kullanılır. Sert lehim akıları, bunların birçoğunun gradyanlardaki özel karışımlarıdır ve genellikle toz, macun veya sıvı formlarda bulunur.

Boraks yüzyıllardır sert lehim akısı olarak kullanılmıştır. Boraks ve borik asit, düşük erime noktası boritleri oluşturmak için krom gibi kimyasal olarak aktif metallerle indirgenir. Bununla birlikte, lehimlemeden sonra boraks akısı artıkları genellikle cam gibidir ve sadece su verme (termal şok) veya aşındırıcı veya kimyasal etkiyle giderilebilir.

Akı, en çok küçük parçalara uygulanması ve herhangi bir pozisyonda yapışması nedeniyle macun veya sıvı formunda uygulanır. Uygulamadan önce macunun biraz ısıtılması genellikle yararlıdır. Flux, oksijenle reaksiyona girer ve bir kez onunla doygun hale geldiğinde tüm etkinliğini kaybeder.

Kontrollü atmosfer veya vakum bazen lehimleme sırasında oksidasyonun önlenmesine yardımcı olmak için kullanılır. Vakum ve bazı atmosferler akı ihtiyacını ortadan kaldırır. İstenilen atmosferi oluşturmak için kullanılan gazlar karbondioksit, karbon monoksit, azot ve hidrojendir veya argon ve helyum gibi atıl gazların kullanılmasıdır. Vakum, titanyum, zirkonyum, columbium, molibden ve tantal gibi metallerin lehimlenmesi için özellikle uygundur.

Dolgu Malzemesi ve Yerleştirilmesi:

AWS sınıflandırmasında, lehim dolgu malzemeleri, alüminyum-silikon alaşımları, magnezyum alaşımları, bakır-fosfor alaşımları, bakır ve bakır-çinko alaşımları, gümüş alaşımları, değerli metaller (bakır ve altın) ve ısıya dirençli malzemeler olmak üzere yedi gruba ayrılır. veya nikel alaşımları.

Bu dolgu maddelerini tanımlamak için kısaltmalar kullanılır; B lehimleme anlamına gelir ve RB, dolgu malzemesinin hem lehimleme hem de kaynaklama için kullanılabileceği anlamına gelir. Böylece, RB CuZn-D, Cu ve Zn sınıflandırması, dolgu maddesinin temel bileşenlerini (% 47 Cu, % 42 Zn) belirtirken, D de% 11 Ni içerdiğini gösterir.

Kuşkusuz, en popüler lehim malzemeleri grubu, bazen yanlış olarak gümüş lehimler olarak adlandırılan gümüş alaşımlardır.

Saf bakır özellikle fırın lehim çeliği için atmosferin azaltılmasında uygundur.

Isıya dayanıklı dolgu malzemeleri, gaz türbini gibi yüksek sıcaklık uygulamaları için kullanılır ve genellikle yüksek nikel ve paslanmaz çelikten yapılmış lehimleme parçaları için kullanılır.

% 92 gümüş ve% 8 bakır içeren B Ag-10 ve% 56 gümüş, % 42 bakır ve% 2 nikel içeren B Ag-13, yaklaşık 870 ° C'ye kadar iyi bir mukavemet sağlayabilir.

% 14 krom, % 3 bor, % 4 silikon, % 4 demir, % 75 nikel içeren BNi-1; ve% 19 krom, % 10 silikon ve% 71 nikel içeren BNi-5, kuvvetlerini yaklaşık 1050 ° C'ye kadar koruyabilir.

Isıya dayanıklı dolgu maddesine, paslanmaz çelik ve ısıya dayanıklı çeliklerde hızla yayıldığı için bor eklenir; bu ıslanmayı ve yayılmayı teşvik eder.

Sert lehim dolgu metalleri popüler olarak tel veya çubuk formunda temin edilebilir; ancak bazen levha, toz ve macun olarak veya lehimlenecek parçanın kaplı bir yüzeyi olarak da bulunabilirler.

Dolgu metalinin yerleştirilmesi, eklemin kalitesini etkileyebilir. Yaygın olarak kullanılan vatka derzi için dolgu metalinin bir ucundan beslenmesi ve kılcal hareket ile derz boyunca tamamen akmasına izin verilmelidir. Her iki ucundan beslenirse, derz kuvvetini büyük ölçüde azaltabilecek boşluklara neden olan boşlukları tutabilir. Bununla birlikte, dolgu metalinin kılcal hareketle kör bir mafsal içine akamayacağı akılda tutulabilir.

Adım # 4. Lehimleme İşleminin Seçimi:

Çok sayıda lehimleme işlemi olmasına rağmen, şu andaki endüstriyel kullanım ve önemi olanlar şunlardır:

1. Torç Lehimleme.

2. Fırın Lehimleme.

3. Daldırma Lehimleme.

4. İndüksiyonlu Lehimleme.

5. Dirençli Lehimleme.

6. Kızılötesi Lehimleme.

Diğer lehimleme işlemleri arasında blok lehimleme, ikiz karbon ark lehimleme ultrasonik lehimleme, ekzotermik lehimleme, gaz-tungsten ark işlemi ve plazma ark kaynak işlemi sayılabilir.

1. Meşale Lehimleme:

Torç lehimi, normal bir gaz kaynağı torcu kullanan genellikle bir oksiasetilen alevi kullanılarak parçaların ısıtılmasıyla yapılır. Manuel torç lehimleme belki de en yaygın kullanılan lehimleme yöntemidir. Kullanılan alev nötrdür veya hafifçe azalır.

Lehimleme dolgusu metali ek yerlerinde halkalar, rondelalar, şeritler, sümüklü böcekler, toz, vs. şeklinde hazırlanabilir veya elde tutulan dolgu metalden beslenebilir. Son durumda, akı sıvı hale geldiğinde ve su olarak berraklaştığında dolgu metaline ek yerine dokunulur. Isı, alev metaline değil ana metal tarafından dolgu metaline aktarılır.

Torç lehimleme, lehimlenecek parça çok büyük olduğunda, alışılmadık bir şekilde olduğunda veya başka yöntemlerle ısıtılamadığında kullanılır. Manuel torç lehimleme, eşit olmayan kütlelerin bölümlerini içeren montajlarda ve onarım çalışmaları için özellikle yararlıdır.

2. Fırın Lehimleme:

Fırın lehimleme, temizlenmiş, kendinden hizalı, kendinden titreyen ve bir araya getirilmiş parçaları, tel, folyo, dolgu, sümüklü böcek, toz, macun veya bant şeklinde yerleştirilmiş olan lehim dolgu malzemesi olan bir fırına yerleştirerek yapılır. Fırınlar genellikle otomatik sıcaklık kontrollü elektriksel direnç tipindedir, böylece ısıtma ve soğutma çevrimleri için programlanabilirler.

Fırın lehimlemesi genellikle akı kullanılmadan yapılır, ancak özel özellikler elde etmek için bazen argon ve helyum gibi inert gazlar kullanılır.

Fırın lehimleme işlemi, reaktif metaller birleştirildiğinde veya tutulan akıların tolere edilemediği durumlarda havacılık ve nükleer imalatta yaygın olarak kullanılan vakum lehimleme için de kullanılabilir.

Fırın lehimleme işlemi aynı zamanda, hızı ısıtma süresini ayarlayan, Şekil 17.8'de gösterildiği gibi konveyör tipi bir kayışla da yapılabilir.

Fırın lehimleme, oldukça düzgün bir kütleye sahip olan parçalar için en uygun olanıdır, bununla birlikte birden fazla ek yeri ve gizli ek yeri olan her boyuttaki parçanın lehimi için kullanılabilir.

3. Daldırma Lehimleme:

Dip lehimleme, temiz ve birleştirilmiş parçaları uygun bir kapta bulunan erimiş bir banyoya batırmak suretiyle gerçekleştirilir. İki daldırma lehimleme yöntemi vardır; kimyasal banyo dip lehimleme ve erimiş metal banyo dip lehimleme.

Kimyasal banyo daldırmada dolgu metalinin lehimlenmesi uygun bir şekilde hazırlanır ve tertibat bir akı olarak işlev gören bir erimiş tuz banyosuna batırılır. Banyo, gerekli ısıyı ve oksidasyondan gerekli korumayı sağlar. Tuz banyosu, Şekil 17.9'da gösterildiği gibi bir fırında bulunur. Fırın, elektrik direnci veya banyonun kendisinde İ2 R kaybı ile ısıtılır.

Normalde lehimlenecek parçalar, tuz banyosuna batırılmadan önce hava sirkülasyonlu fırında önceden ısıtılır.

Erimiş banyo daldırma lehim parçaları, bir tencerede bulunan erimiş lehim dolgu metalinden bir banyoya daldırılır. Akan bir kapak, erimiş metal banyosunun yüzeyi üzerinde tutulur. Erimiş lehim malzemesi, kılcal hareket ile lehimlenecek olan mafsal içine akar. İşlem büyük ölçüde küçük parçalar, örneğin teller veya dar metal şeritler lehimi ile sınırlandırılmıştır.

Düzgün ısıtma nedeniyle daldırma lehimli parçalar, meşale lehimli parçalardan daha az deforme olur. Bu işlem, takım oldukça karmaşık olduğu için orta ila yüksek üretim hızları için en uygun yöntemdir.

Dip lehimleme, küçük veya orta ölçekli parçaların çoklu veya gizli bağlantılarla birleştirilmesi için tercih edilir. Ayrıca düzensiz şekilli kısımlara iyi adapte edilmiştir. Bu işlem, lehimlenebilen tüm metaller için kullanılabilmesine rağmen, özellikle, alüminyum, lehimleme sıcaklığına çok yakın erime noktalarına sahip metallerin birleştirilmesi için uygundur.

4. İndüksiyonlu Lehimleme:

İndüksiyonda Lehimleme ısısı, elektriksel olarak, işi çevreleyen istenen şeklin su soğutmalı bir bobininden yüksek frekanslı (5000 ila 5000.000 hertz) girdap akımının işe girmesiyle elde edilir.

Isıtma derinliği kullanılan frekansla belirlenebilir: yüksek frekanslı güç kaynağı parçalarda deri ısıtması sağlarken, düşük frekans akımı daha derin ısıtma ile sonuçlanır ve bu nedenle daha ağır bölümleri lehimlemek için kullanılır. İstenilen sıcaklığa kadar ısıtma, genellikle 10 ila 60 saniye içinde gerçekleştirilir.

Sert lehim akısı kullanılabilir veya kullanılamaz. İndüksiyonla lehimlemenin hızlı ısıtma oranları, onu buharlaşma ya da ayrılma eğiliminde olan metal dolgu metalleri ile lehimleme için uygun kılmaktadır.

Hızlı ısıtma oranları ve otomatik mod ile birlikte kontrollü ısı girişi, onu açık havada kullanılabilecek yüksek bir üretim oranı işlemi yapar. Bununla birlikte, endüksiyonlu lehimlemenin dezavantajı, ısının aynı olmayabilmesidir.

5. Dirençli Lehimleme:

Lehimleme lehimlemesinde lehimlenecek olan iş parçaları elektrik devresinin bir parçası haline getirilir. Böylece, lehimleme için gerekli olan ısı, lehimlenecek olan derz boyunca akım akışına direnç ile elde edilir.

Lehimlenen parçalar iki elektrot arasında tutulurken, doğru akım gerekli olan basınç altında geçirilir. Kullanılan elektrotlar, gerekli iletkenliğe göre karbon, grafit, refrakter metaller veya bakır alaşımları olabilir. Normalde yüksek amper ve düşük voltajlı AC kullanılır.

Gereken iletkenliğin akıları kullanılır. Bu nedenle, serin ve kuru olduğunda izolatör olan normal lehim akıları yararlı olmayabilir. Dirençli lehimleme işleminde dolgu metali normal olarak yerleştirilir, ancak özel durumlarda yüz beslemesi kullanılabilir.

Dirençli lehimleme normalde, ısıtmanın lehimleneceği alanda lokalize olduğu düşük hacimli üretim için kullanılır.

6. Kızılötesi Lehimleme:

Kızıl ötesi lehimlemede, ısı 5000 Watt'a kadar radyant enerji verebilen kızıl ötesi lambalardan elde edilir. Isı ışınları, radyasyon konsantre reflektörler kullanılarak istenen noktada konsantre edilebilir.

Kızıl ötesi lehimlemede lehimlenecek parçalar havada veya etkisiz bir ortamda veya vakumda tutulabilir. Atıl atmosfer veya vakumda lehimleme için, monte edilmiş parçalar bir mahfazaya yerleştirilebilir veya hem montaj hem de kızılötesi lamba kapatılabilir. Parçalar daha sonra termokupllar ile gösterilen şekilde istenen sıcaklığa ısıtılır. Şekil 17.10, kızıl ötesi lehimleme düzenlemesini göstermektedir; Parçalar lehimleme işleminden sonra soğutma plakalarına taşınır.

Kızılötesi lehimleme otomatik modda yapılır ve manuel uygulamaya uygun değildir. Normalde lehimlenecek parçalar kendiliğinden titrektir ve dolgu malzemesi bağlantıya yerleştirilir.

Adım # 5. Temizleme ve Kontrol Sonrası:

Lehimleme tamamlandıktan sonra tüm akı artıklarını çıkarmak esastır, aksi takdirde parçalar paslanabilir. Genel olarak akı sıcak akan suyla giderilebilir. Bu amaca hizmet etmiyorsa, düşük basınçlı canlı buhar kullanılabilir.

Akı artığının sert ve yapışkan olması durumunda, kırılması ve çıkarılması için su verme yoluyla bir termal şok verilebilir. Parçalar lehimleme sırasında aşırı ısınmışsa, nötrleştirici su içeren kimyasal bir banyodan sonra durulanır.

Lehimli parçaların muayenesi, görsel muayene, kanıt testi, sızıntı testi, sıvı penetrant testi, ultrasonik ve radyografik incelemeyi içerebilir.

Görsel inceleme durumunda, neyin kabul edilebilir olduğunu bilmek amacıyla karşılaştırma için standart bir numuneye sahip olmak en iyisidir.

İlk birkaç parça için soyma testi, burulma testi ve gerginlik ve kesme testleri gibi yıkıcı testler de kullanılabilir ve nokta kontrolleri gerektiği sıklıkta yapılır.

Adım # 6. Lehimli Bileşenlerin Isıl İşlemi:

Lehimleme işlemi sırasında veya tamamlandıktan sonra ısıl işlem yapılabilir. Eski durumda, kullanılan dolgu metali, istenen ısıl işlem sıcaklığının üzerinde katılaşacak şekildedir, ikinci durumda, dolgu maddesi, ısıl işlem için gereken ile aynı sıcaklıkta katılaşacak şekilde olmalıdır.