Malzeme Maliyet Kontrol Teknikleri (11 Teknik)

Malzeme maliyet kontrolünün en önemli tekniklerinden bazıları şunlardır:

Malzeme kontrolü, malzeme alınırken, depolanırken, kullanılırken, tüketilirken veya tüketilirken her türlü atık ve zararı ortadan kaldırmayı ve minimize etmeyi amaçlar. Malzemenin maliyet kontrolünün uygulanmasına ve uygulanmasına yardımcı olan malzemenin planlanması, tedarik edilmesi ve tutulması aşamasında bir takım teknikler kullanılır.

Bu tür teknikler aşağıda tartışılmıştır:

I. Seviye Ayarı:

Malzemeler üzerinde uygun kontrole sahip olmak için, aşağıdaki seviyeler belirlenir:

(a) Yeniden Sipariş Seviyesi

(b) Minimum Seviye

(c) Maksimum Seviye

(d) Tehlike Düzeyi

(e) Ortalama Stok Seviyesi

Bunlar birer birer tartışılıyor.

(а) Yeniden Sipariş Seviyesi:

Mağazadaki belirli bir malzemenin stoğunun yaklaştığı durumlarda, mağaza sorumlusu, bu malzemenin taze tedariki için satınalma talebini başlatmalıdır. Bu seviye, maksimum ve minimum seviyeler arasında bir yere sabitlenir, böylece yeniden sipariş seviyesi ile minimum seviye arasındaki malzeme miktarındaki fark, üretimin taze arzına kadar üretim gereksinimlerini karşılamak için yeterli olacaktır. malzeme alındı.

Yeniden sipariş seviyesi, aşağıdaki formülü uygulayarak hesaplanabilir.

Sipariş Seviyesi = Yeni teslimat için gereken süre boyunca Minimum Seviye + Tüketim.

Wheldon tarafından “Maliyet Muhasebesi” kitabında verilen bir başka formül ise şöyle:

Yeniden Sipariş Seviyesi = Maksimum Tüketim x Maksimum Yeniden Sipariş Süresi. Burada, maksimum yeniden sipariş süresi, malzemeyi başlatıldıktan sonra elde etmek için geçen maksimum süre anlamına gelir. Wheldon, bu süre zarfında maksimum süre ve maksimum tüketim almış, böylece malzeme sıkıntısı nedeniyle fabrika hiçbir zaman durmayabilir.

Çizim 1:

A malzeme sipariş seviyesini aşağıdaki özelliklerden hesaplayın:

(i) Minimum Limit 500 birim.

(ii) Maksimum sınırlar 2.500 ünite.

(iii) 100 adet günlük malzeme ihtiyacı.

(iv) 10 gün taze teslimat için gereken süre. ÇÖZÜM

Sipariş Seviyesi = Minimum limit + Taze teslimat için gereken süre boyunca tüketim

= 500 birim + 100 x 10 birim = 1.500 birim.

Malzeme alımı için sipariş, stoktaki malzeme 1.500 adede ulaştığında verilmelidir.

Çizim 2:

Yeniden sipariş seviyesini aşağıdaki bilgilerden hesaplayın:

Maksimum tüketim = günde 300 birim Minimum tüketim = günde 200 birim Yeniden sipariş süresi = 8 ila 10 gün.

Çözüm:

Yeniden sipariş seviyesi = Maksimum tüketim x Maksimum sipariş sırası = 300 birim x 10 = 3.000 birim.

(b) Minimum (Cr Güvenlik Stoku) Seviyesi:

Bu, her zaman elinde tutulması gereken asgari malzeme miktarını temsil eder. Miktar, malzemenin yetersizliği nedeniyle üretimin devam etmemesi için sabittir.

Bu seviyenin düzeltilmesinde aşağıdaki faktörler göz önünde bulundurulur:

1. Kurşun zamanı yani malzemenin girintilip alınışı arasında geçen zaman. Arzı yenilemek için gereken zaman.

2. Teslim süresi boyunca malzemenin tüketim hızı.

3. Malzemenin niteliği. Müşterinin özel siparişine karşı gerekli özel bir malzeme olması durumunda minimum seviye gerekli değildir.

Wheldon tarafından verilen minimum seviyenin hesaplanması için formül şöyledir:

Minimum Stok Seviyesi = Yeniden Sipariş Seviyesi - (Normal Tüketim x Normal Yeniden Sipariş Süresi),

(c) Maksimum Seviye:

İstediğiniz zaman stokta tutulabilecek olan bir malzeme öğesinin maksimum miktarını gösterir. Stok bu miktarı geçmemelidir. Miktar sabittir, böylece fazla stok yapılmayabilir.

Aşağıdaki dezavantajlardan dolayı stokların mümkün olduğunca uzak tutulmasından kaçınılmalıdır:

1. Aşırı stoklama, başka bir yerde karlı bir şekilde kullanılabilecek işletme sermayesini gereksiz yere engeller.

2. Fazla stoklamanın daha fazla tanrıça alana ihtiyacı olacak, bu yüzden daha fazla kira ödenmesi gerekecek.

3. Aşırı stoklama nedeniyle eskimişlik nedeniyle kayıp olabilir.

4. Büyük stokların tüketilmeden önce daha uzun sürmesi gerekeceğinden kalitenin düşme olasılığı vardır.

5. Stoklanan malzemelerin piyasa değerlerinde azalma korkusu olabilir.

Maksimum stok seviyesi, aşağıdaki faktörler dikkate alınarak belirlenir:

1. Mağazaların bakımı için mevcut sermaye miktarı.

2. Godown alanı mevcut.

3. Herhangi bir zamanda üretim amacıyla mağazaların azami gereksinimi.

4. Teslim süresi boyunca malzemenin tüketim hızı.

5. Malzemenin girintilimi ile alınması arasında geçen süre.

6. Depolarda bozulma, buharlaşma vb. Nedenlerle kayıp olasılığı. Uzun süre depolanırsa miktar olarak bozulan bazı dükkanlar vardır.

7. Mağaza bakımının maliyeti.

8. Fiyatlarda muhtemelen dalgalanma var. Örneğin, önümüzdeki dönemde fiyatlarda önemli bir artış olasılığı varsa, nispeten büyük bir maksimum stok seviyesi belirlenecektir. Öte yandan, yakın gelecekte fiyatlarda düşüş olasılığı varsa, stoklar çok düşük bir seviyede tutulur.

9. Malzeme arzının mevsimsel niteliği. Bazı malzemeler yalnızca yılın belirli dönemlerinde kullanılabilir, bu nedenle bu dönemlerde yoğun şekilde stoklanması gerekir.

10. Yangın veya patlama gibi içsel risklerin bulunduğu maddelerle ilgili olarak Hükümet veya yerel otorite tarafından getirilen kısıtlamalar.

11. Malzeme gereksinimlerinde değişiklik gerektirecek şekilde moda ve alışkanlıkta değişim olasılığı.

Wheldon tarafından verilen maksimum stok seviyesinin hesaplanması için formül aşağıdaki gibidir:

Maksimum Stok Seviyesi = Sipariş Seviyesi + Yeniden Sipariş Miktarı - (Minimum Tüketim x Minimum Sipariş Verme Süresi)

(d) Tehlike Düzeyi:

Bu, malzemenin normal sorunlarının durdurulduğu ve yalnızca özel talimatlar altında işlerin yapıldığı bir seviye anlamına gelir. Satın alma görevlisi, tehlike seviyesine ulaşan malzemelerin, malzeme kıtlığı nedeniyle durmayacak şekilde durması için özel düzenlemeler yapacaktır.

Tehlike Seviyesi = Ortalama tüketim x Maks. Acil alımlar için yeniden sipariş süresi

(e) Ortalama Stok Seviyesi:

Bu seviye aşağıdaki formülle hesaplanır:

Ortalama Stok Seviyesi = Minimum Stok Seviyesi + 1/2 Yeniden Sipariş Miktarı veya 1/2 (Minimum Stok Seviyesi + Maksimum Stok Seviyesi)

Çizim 3:

Asgari stok seviyesi ve ortalama A hammaddesi stok seviyesi sırasıyla 20.000 ve 40.000 adet ise, yeniden sipariş miktarını öğrenin.

Çözüm:

Ortalama Stok Seviyesi = Minimum Stok Seviyesi + ½ Sipariş Miktarı

veya ½ Yeniden Sipariş Miktarı = Ortalama Stok Düzeyi - Minimum Stok Düzeyi

veya ½ Yeniden Sipariş Miktarı = 40.000 adet - 20.000 adet.

Yeniden Sipariş Miktarı = 20.000 adet x 2 = 40.000 adet.

Çizim 4:

Bir şirkette haftalık minimum ve maksimum malzeme tüketimi sırasıyla 25 ve 75 ünitedir. Şirket tarafından belirlenen yeniden sipariş miktarı 300 adettir. Malzeme tedarik emri verildikten sonra 4 ila 6 hafta içinde alınır. Minimum seviye ve maksimum malzeme A seviyesini hesaplayın.

Çözüm:

Minimum Seviye = Yeniden Sipariş Seviyesi - (Normal Tüketim x Normal Yeniden Sipariş Süresi)

= 450 birim - (50 birim x 5 hafta)

= 450 birim - 250 birim = 200 birim

(Yeniden Sipariş Seviyesi = Maksimum Tüketim x Maksimum Yeniden Sipariş Süresi)

= 75 birim x 6 hafta = 450 birim

Normal, yani Ortalama Tüketim = 25 birim + 75 birim / 2 = 50 birim

Normal, yani Ortalama Süre = 4 hafta + 6 hafta / 2 = 5 hafta

Maksimum Seviye = Yeniden Sipariş Seviyesi + Yeniden Sipariş Miktarı - (Minimum Tüketim x Minimum Sipariş Süresi)

= 450 birim + 300 birim - (25 birim x 4 hafta) = 650 birim

Çizim 5:

'ZEE', üç 'M', 'N' ve 'Q' hammaddesinden üretilen bir üründür. Her ZEE birimi 10 Kg, 8 Kg gerektirir. ve 6 Kg, sırasıyla M, N ve Q. 'M' ve 'N' yeniden sipariş seviyeleri 15.000 Kg. ve 10.000 Kg. sırasıyla 'Q' minimum seviyesi 2.500 Kg iken. ZEE'nin haftalık üretimi 300 ila 500 adet arasında değişirken, haftalık ortalama üretim 400 birimdir.

Hesaplamanız gerekiyor:

Çizim 6:

Bir şirket, ürünlerini üretirken, A, B ve C olmak üzere üç hammadde kullanmaktadır;

Çizim 7:

(a) İthal edilmiş bir makine bileşeninin mevcudiyeti düzensizdir ve sonuç olarak tüketim paterni de yıl boyunca değişmektedir. Bu bileşen için “yeniden sipariş seviyesinin” nasıl tespit edilmesi gerektiğini gösterin.

(b) Son on iki ay boyunca aşağıdaki verilerden, söz konusu bileşenin ortalama stok seviyesini hesaplayın:

II. Ekonomik Sipariş Miktarı :

Bir malzemenin toplam maliyeti genellikle aşağıdakilerden oluşur:

Toplam satın alma maliyeti + Toplam sipariş maliyeti + Toplam taşıma maliyeti.

Toplam Edinme Maliyeti:

Satın alma yoluyla alınan Toplam Satın Alma maliyeti, miktar indirimleri olmadıkça, bir kerede sipariş edilen malzemenin miktarına bakılmaksızın genellikle etkilenmez. Örneğin, yıllık 10.000 adet bir malzemenin yıllık gereksinimlerinin birim başına 10 Rs'den her biri 200 birim elli siparişinde mi yoksa her biri 1000 birimden 10 siparişde mi alındığını, toplam satın alma maliyetinin 1.00.000 Rs (yani 10.000 birim @ Rs olacağı) 10) eğer miktar indirimi yoksa her alternatif altında.

Bu nedenle, bir malzemenin edinim maliyetleri aynı kaldığında, ilgisizdir ve bir kerede sipariş edilecek malzemenin miktarına karar verirken genellikle dışlanır. Tek yapmanız gereken masraflar, sipariş verme maliyetleri ve taşıma maliyetleridir.

Bir seferde sipariş edilecek malzemenin miktarı ekonomik sipariş miktarı olarak bilinir. Bu miktar, stok taşıma ve sipariş maliyetini en aza indirecek şekilde sabittir.

Taşıma Maliyeti:

Malzemeleri mağazada tutmanın maliyetidir ve şunları içerir:

1. Başka bir amaç için kullanılmış olabilecek depolama alanı maliyeti.

2. Malzemelerin depolanması için temin edilmesi gereken çöp kutuları ve raflar.

3. Bozulmayı önlemek için malzemelerin bakım maliyeti.

4. Malzemelerde kilitli olan paraya ödenecek faiz tutarı.

5. Mağazalarda ve elleçlemede bozulma maliyeti.

6. Stok ile ilgili nakliye masrafları.

7. Süreçte veya üründe meydana gelen değişiklik nedeniyle, bir süre depolamadan sonra kullanılmayan malzemelerin bir kısmı nedeniyle eskimişlik maliyeti.

8. Sigorta bedeli.

9. büro maliyeti vb.

Birlikte alınan tüm bu maliyetler, Hindistan'da, malzemelerin yıllık maliyetinin yaklaşık yüzde 20 - 25'ine yakın bir yerdedir. Bu nedenle, bu endişe verici taşıma maliyetini azaltmak için çaba gösterilmelidir.

Sipariş Maliyeti:

Malzeme alımı için sipariş vermenin maliyetidir ve şunları içerir:

1. Satınalma bölümünde, muayene bölümünde ve ödeme bölümünde çalışan personelin maliyeti.

2. Kırtasiye, posta ücreti ve telefon ücretleri.

Bu nedenle, bu tür bir maliyet, değişken tekliflerin maliyetini, tekliflerin karşılaştırmalı değerlendirme maliyetini, kâğıt işlerin maliyetini ve sipariş verme ile ilgili posta ücretini, muayene maliyetini ve muhasebe maliyetini ve ödemeleri içerir. Diğer bir deyişle, maliyet emir sayısına göre değişir.

Sipariş edilecek miktar, taşıma ve sipariş maliyetlerini en aza indirecek şekilde olmalıdır. Satın alınacak malzemenin siparişi, daha fazla ticari indirim kazanacak ve toplu taşımacılığın avantajlarından yararlanabilecek kadar büyük olmalıdır, ancak aynı zamanda, faiz, depolama ve sigorta hesabı için çok ağır bir ödeme yapmak için çok büyük olmamalıdır maliyetler.

Ödenecek fiyat sabit ise, her seferinde sipariş edilecek miktar aşağıdaki formüle göre belirlenebilir:

nerede

Q = Sipariş edilecek miktar.

C = Bir yıl boyunca birim cinsinden ilgili malzemenin tüketimi.

O = Mal alma bedeli dahil bir sipariş verme maliyeti, yani bir ürünün firma envanterine girme maliyetleri.

I = Birim başına yıllık depolama maliyetini içeren faiz ödemesi, yani envanter maliyetini tutma.

Örneğin, X bir malzeme birimi Rs 50'ye mal olur ve yıllık tüketim 20.000 birimdir. Malzemenin alınma maliyeti de dahil olmak üzere bir sipariş verme maliyeti Rs 20'dir ve değişken depolama maliyetini içeren faiz yıllık% 10'dur. Siparişin verileceği optimum miktar

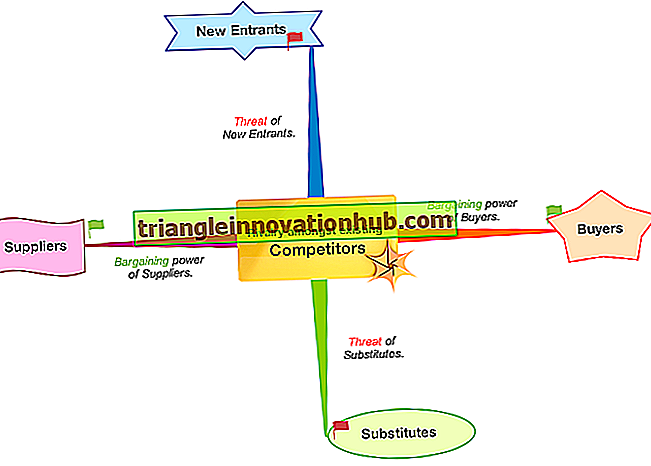

Özetle, ekonomik sipariş miktarı, sipariş maliyetleri ve taşıma maliyetleri göz önünde bulundurularak belirlenir. Bu iki maliyetin etkileşimi ile, belirli bir dönemdeki ekonomik sipariş verme maliyetleri, o dönemdeki taşıma maliyetlerine eşittir ve sipariş etme ve taşıma için toplam maliyet, Şekil 2'de açıkça belirtildiği gibi en düşüktür. 4.1:

Yukarıdaki diyagramdan, taşıma maliyetlerinin ve sipariş maliyetlerinin zıt yollarla davrandığı açıktır. Bir kerede çok büyük miktarlarda sipariş verilirse, sipariş masrafları düşük olur ve bir kerede düşük miktarlarda sipariş verilirse taşıma masrafları yüksek ve tersi olur.

EOQ Hesaplamasında Varsayımlar:

1. Bir firmanın ihtiyaç duyduğu kadar sipariş vermesini sağlayan dinamik arz şartları vardır.

2. Maddenin fiyatları, sabit maliyetini koruyarak sabit kalmaktadır.

3. Belirli bir süre boyunca tüketilecek olan maddenin miktarı tamamen bilinir, yani tüketilecek miktar kesindir.

EOQ ve Yeniden Sipariş Miktarı Arasındaki Fark :

Ekonomik sipariş miktarı, yeniden sipariş miktarından farklıdır. Yeniden sipariş miktarı, satınalma siparişinin gerçekte verildiği miktardır. Firma, ekonomik sipariş miktarına göre sipariş vermiyorsa, ekonomik sipariş miktarından az veya çok olabilir. Ekonomik sipariş miktarı bilgisinin yokluğunda, verilen yeniden sipariş miktarı ekonomik sipariş miktarı olarak alınabilir.

Çizim 8:

Ekonomik sipariş miktarını (EOQ) aşağıdaki özelliklerden öğrenin ve ayrıca ekonomik sipariş miktarını belirleyen bir grafik gösterin.

Yıllık kullanım: 6.000 birim

Birim başına malzeme maliyeti: 20 rs

Bir sipariş verme ve alma maliyeti: Rs 60

Bir birimin yıllık taşıma maliyeti: envanter değerinin% 10'u.

Çözüm:

Ekonomik sipariş miktarının hesaplanmasında formül şöyledir:

Çizim 9:

Ekonomik sipariş miktarını (EOQ) aşağıdaki özelliklerden öğrenin:

Çizim 10:

Bir makine için her gün yaklaşık 50 ürün gerekir. Sabit bir Rs maliyeti. Sipariş vermek için sipariş başına 50 ödeme yapılır. Kalem başına stok taşıma maliyeti Rs'dir. Günde 0, 02. Teslim süresi 32 gündür. hesaplayın:

(i) Ekonomik Sipariş Miktarı

(ii) Yeniden Sipariş Seviyesi.

Çizim 11:

Komple Bahçıvan, iki marka çim gübresi için ekonomik sipariş miktarına karar veriyor: Süper Yetiştirilen ve Doğanın Kendisi.

Aşağıdaki bilgiler toplanır:

Çizim 12:

Bir malzeme türüyle ilgili aşağıdaki bilgiler mevcuttur:

Çizim 13:

Belirli bir envanter kalemi için yıllık talep 10.000 adettir. Birim başına stok taşıma maliyeti% 20 ve sipariş maliyeti Rs'dir. Sipariş başına 40. Tedarikçi tarafından verilen fiyat Rs'dir. Birim başına 4. Bununla birlikte, tedarikçi 1.500 veya daha fazla sipariş için% 5 indirim yapmaya isteklidir. İndirim teklifinden yararlanmaya değer mi?

Çizim 14:

PQR Limited, aylık 52.000 adet talep olan bir ürün üretiyor. Ürün, Rs'de satın alınan bir X bileşenine ihtiyaç duyar. Birim başına 15. Her bitmiş ürün için 2 adet X bileşeni gereklidir. Sipariş bedeli Rs. Sipariş başına 350 ve taşıma maliyeti% 12 pa

Çizim 15:

Bir toptancı, haftada bir günde 30 dolma bebek temin eder. Üreticiden, her biri 12'lik bir lotta bebekler satın alınır. Lot başına 1.200. Her sipariş Rs için bir kullanım ücretine tabidir. 60 artı bir Rs navlun ücreti. Sipariş başına 250. Birden fazla ve kesirli lotlar da sipariş edilebilir ve tüm siparişler ertesi gün doldurulur. Artımlı maliyet Rs'dir. Yılda 0, 60 bebeği stokta saklamak için. Toptancı, borçlanma fonları için holding şirketine ayda% 2 ödeyerek stok yatırımını finanse eder.

(i) Yıllık toplam envanter maliyetini en aza indirmek için bir seferde kaç bebek sipariş edilmelidir? Bir yılda 250 hafta gün olduğunu varsayalım.

(ii) Ne sıklıkla sipariş vermeli?

Çizim 16:

(a) EXE Limited, aşağıdaki malzemeler için siparişinde bir miktar indirim teklifi aldı:

Malzeme için yıllık gereksinim 5.000 tondur. Sipariş başına sipariş maliyeti 1.200 Rs'dir ve stok tutma maliyetinin yıllık malzeme maliyetinin% 20'si olduğu tahmin edilmektedir. En ekonomik satın alma seviyesini hesaplamanız gerekmektedir.

(b) Sunulan herhangi bir indirim yoksa ve ton başına fiyat 1.500 Rs ise, yukarıdaki soruya vereceğiniz cevabınız ne olacaktır?

Yenileme Bilimsel Envanter Yönetimi :

Aşağıda, mağaza maddelerini yenilemek için çoğunlukla kullanılan üç envanter modeli bulunmaktadır:

(a) Sabit Sipariş Miktarı Sistemi

(b) İkmal Sistemi

(c) İsteğe bağlı veya Değiştirilmiş İkmal Sistemi.

Yukarıdaki sistemlerin her biri envanterin taşıma maliyetini, envanterin sipariş maliyetini ve stokların tükenme maliyetini hesaba katar. Bu modellerde, bir seferde ne kadar satın alınacağının ve ne sıklıkta satın alınacağının belirlenmesi iki temel husustur.

Başka bir deyişle, bu modeller, sipariş miktarının ve sipariş sıklığının belirlenmesine dayanmaktadır. Dikkate alınan sipariş faktörleri, teslim süresi ve emniyet veya tampon stoku.

(a) Sabit Sipariş Miktarı Sistemi:

Bu sistemde, malzeme yeniden sipariş miktarı sabittir ve eldeki stok yeniden sipariş noktasına ulaştığında bu miktar için yeniden sipariş verilir. Sabit yeniden sipariş miktarı ekonomik sipariş miktarıdır, bu nedenle sipariş ve taşıma maliyeti en düşük olabilir.

(b) İkmal Sistemi:

Bu sistemde sipariş miktarı sabit değildir, her sipariş anında değişmeye devam eder. Stoklar incelendiğinde ve sabit bir inceleme tarihinde eldeki maksimum seviye eksi stokuna eşit olan değişen bir miktar için seviye siparişleri verildiğinde belirli bir sipariş süresi vardır.

Bu sistemde, stok seviyesinin aşılmasının beklenemeyeceği bir yüksek stok seviyesi belirlenmiştir. Bu sistem, tüketim düzeninde dalgalanmaların olduğu yerlerde kullanışlıdır, oysa sabit düzen miktar sistemi, tüketim modelinde istikrar olduğunda yararlıdır.

(c) İsteğe bağlı veya Değiştirilmiş İkmal Sistemi:

Bu sistem, yenileme sisteminin değiştirilmesidir. Bu sistemde ikmal sistemi gibi sipariş miktarı da değişkendir ancak büyüklüğüne daha düşük bir sınır konur, yani siparişte sabit bir süre için siparişte sipariş miktarı sabit alt sınırın altında olmamalıdır.

Bu nedenle, bu yöntem sabit sipariş miktarı sisteminin ve ikmal sisteminin temel özelliklerini bir araya getirir çünkü bir maksimum seviyeyi, belirli bir alt limite tabi değişken bir sipariş miktarını, yeniden sipariş seviyesini ve sabit bir sipariş zamanında gözden geçirecek bir sistemi dikkate alır. .

III. Tam Zamanlı Envanter Sistemi :

Mağazalarda ve tanrıların sahip olduğu mallarda muazzam taşıma maliyeti göz önüne alındığında, üreticiler ve satıcılar, tedarikçilerinden daha az satın alma sipariş süreleriyle daha sık teslimatlar talep ediyorlar. Günümüzde kuruluşlar, daha küçük ve daha sık satın alma siparişleri vermekten potansiyel kazanç elde etmekle daha fazla ilgilenmeye başlıyor.

Başka bir deyişle, tam zamanında satın alma sistemi ile ilgileniyorlar. Tam zamanında satın alma (JIT) alımı, satın alınan malların kullanımından veya taleplerinden önce temin edilmesini sağlayacak şekilde malzeme veya mal alımıdır.

Tam zamanında satın alma, yüksek stok seviyelerinin tutulması ile ilgili çok fazla taşıma maliyeti olduğunu kabul eder. Bu nedenle, tedarikçilerle iyi ilişkiler geliştirmeyi ve ihtiyaç duyulduğunda ve gerektiğinde malların hazır teslimatını yapabilen, kanıtlanmış tedarikçilerinden zamanında alım yapmayı savunuyor.

EOQ (yani Ekonomik Sipariş Miktarı) modeli sabit bir sipariş miktarı alırken, talep dalgalanması durumunda JIT satın alma politikası her sipariş için farklı bir miktar savunuyor. Ekonomik sipariş miktarı, sipariş verme ve taşıma maliyetlerine vurgu yapar, ancak stok yönetimi, satın alma maliyetleri, kalite maliyetleri ve stoklama maliyetini içerecek şekilde nakliye ve sipariş verme maliyetlerinin ötesine geçer. Tam zamanında alım, tüm bu maliyetleri göz önünde bulundurur ve EOQ modelinin varsayımlarının dışına çıkar.

EOQ modelinin varsayımları aşağıdaki gibidir:

1. Belirli bir süre boyunca tüketilecek olan öğenin miktarı bilinir, yani tüketilecek miktar kesindir.

2. Satın alınacak malzeme veya malların fiyatları, taşıma maliyetini sabit tutan sabit kalır.

3. Bir firmanın ihtiyaç duyduğu kadar sipariş vermesini sağlayan dinamik arz şartları vardır.

Yukarıdaki varsayımlar doğru değildir. Çünkü tam zamanında alım bu varsayımlara dayanmamaktadır. Kalite maliyetleri ve zamanında teslimatlar, JIT alımlarında özel bir öneme sahiptir ve bu politikayı izleyen şirketler, hızlı teslimat için tedarikçiler için doğru seçimi yapar ve tedarik edilen mallar iyi kalitededir. Fiyat, tedarikçilerin seçiminde sadece bir husustur.

JIT Satın Alma Avantajları :

1. Envantere yapılan yatırım azalır, çünkü küçük miktarlarda daha sık alım emirleri yapılır.

2. Stoktaki düşük yatırım nedeniyle taşıma maliyeti düşürülür.

3. Ele alınacak tedarikçi sayısında bir azalma mümkündür. Yalnızca kaliteli malların hızlı teslimatını sağlayabilecek kanıtlanmış tedarikçilere satınalma siparişleri verilir. Bunun sonucunda pazarlık süresinde azalma mümkündür. Bazı tedarikçilerle uzun vadeli sözleşmelerin en az kağıt işine tabi tutulması mümkündür.

4. JIT alımı, düşük stok seviyelerinin düşük olması ve minimum israfa yol açması nedeniyle, küçük ebatlı siparişlerin hızlı ve sık teslimatını sağladığından, gelen malzemelerin veya malların muayene maliyetleri, hurdalar ve yeniden işleme maliyetleri gibi kalite maliyetleri düşürülür. Bu nedenle, JIT alımı, bozulabilir mallarla uğraşan kuruluşlar tarafından sıklıkla uygulanmaktadır.

5. JIT, iş gücünün zaman kaybını azaltmaya yardımcı olur ve tüm üretim süreci, aslında ürün üretmek için harcanan zamana odaklanır.

IV. ABC Analiziyle Stok Kontrolü:

Üretim kuruluşları, malzemeler üzerinde seçici kontrolün uygulanması amacıyla malzemelerin üç kategoriye bölünmesini yararlı bulmaktadır. Malzeme maliyetlerinin bir analizi, mağazalardaki malzemelerin daha küçük bir yüzdesinin tüketim değerinin büyük bir yüzdesine katkıda bulunabileceğini ve diğer taraftan, maddelerin büyük bir yüzdesinin değerin daha küçük bir yüzdesini temsil edebileceğini gösterecektir. tüketilen öğelerin. Bu iki aşırı uç arasında, yüzde sayısı tüketim değerlerine eşit ya da daha az olan maddeler düşecektir.

Stok kontrol sistemidir. İlgili yatırım temelinde sınıflandırılan farklı mağaza kalemleri üzerinde ayrımcı kontrol uygular. Genellikle önem derecelerine göre, yani bir süre içindeki yenileme ve yenileme sıklıklarına göre üç kategoriye ayrılırlar.

'A' ürün kategorisi sadece küçük bir yüzdeden oluşur, yani mağazaların ele aldığı toplam ürünlerin yaklaşık% 10'unu oluşturur, ancak yüksek fiyat veya ağır gereklilikleri veya her ikisi için de envanter değerinin yaklaşık% 70'i kadar yüksek yatırım gerektirir.

'B' kalemleri kategorisi göreceli olarak daha az önemlidir - mağazalar tarafından kullanılan toplam malzeme kalemlerinin% 20'si ve gerekli yatırımın% 'si, stoklardaki toplam yatırımın yaklaşık% 20'sidir.

'C' kategorisi — işlenen toplam ürünlerin% 70'i ve değerin% 10'u.

Böyle bir malzeme analizi ABC analizi olarak bilinir. Bu stok kontrolü tekniği aynı zamanda değer yöntemine göre stok kontrolü veya Daima Daha İyi Kontrol yöntemi veya Oransal Parça Değer Analizi yöntemine de bilinir. Bu nedenle, bu malzeme kontrol tekniği altında, tüketimin parasal değerine göre azalan sırayla 'A', 'B' ve 'C' kategorilerinde malzemeler listelenmiştir.

ABC analizi, her bir malzemenin maliyet önemini ölçer. Önemli öğelere yoğunlaşmaktadır, bu nedenle “Önem ve İstisna ile Kontrol” (CIE) olarak da bilinir. Bilimsel bir malzeme kontrol yöntemidir, çünkü ilgili yatırım temelinde sınıflandırılan farklı mağaza kalemleri üzerindeki kontrolün ayırt edilmesine vurgu yapmaktadır. Bu nedenle, seçici bir envanter kontrol sistemidir.

Hindistan Verimlilik Ekibinin “ABD, Japonya ve Batı Almanya'daki Mağazalar ve Envanter Kontrolü” hakkındaki raporu, aşağıdaki ABC Analiz örneğini vermektedir:

Örneğin, bir mağazada 2.000 tüketim maddesi ve aylık 10.000.000 Rs tüketim vardır. Bu örnekte, yukarıdaki rapora göre, 160 maddede 7, 50.000 Rs tüketilecektir. 500 ürün, 2.000.000 Rs'yi, 1.340 ürün ise yalnızca 50.000 Rs değerinde malzeme tüketecek.

Bu analizin önemi, yüksek bir maliyet yüzdesini hesaba katan A 'grubunun maddeleri üzerinde çok yakın bir kontrolün uygulanmasıdır, ' B 'kategorisi için daha az sıkı kontrol yeterlidir ve' C 'kategorisi için çok az kontrol yeterlidir. öğeler.

Her türlü malzeme kontrolü, yani, satın alma, mağaza ve satış, A 'grubunun maddeleri için kesinlikle uygulanacaktır. 'C' kalemlerinde ayrıntılı malzeme kontrolü yapılmaz çünkü bu maddeler malzeme maliyetinin çok küçük bir kısmını temsil eder.

Bu ürünler yılda bir kez satın alınabilir ve çeşitli stok seviyelerine, yani minimum seviyeye, maksimum seviyeye, sipariş seviyesine vb. Uyulmayabilir. A grubu ve B grubu maddeleri üzerinde her zaman, C grubu maddelerinde tasarrufun ve özenle kontrol edilmediği için harcanan maliyet ve maliyetlerden yararlanılabilir.

Avantajları:

1. Malzeme maliyetlerinin yüksek bir yüzdesini temsil eden kalemler üzerinde sıkı bir kontrol uygulanmaktadır. 'A' maddeleri için yönetim süresi harcanırken, 'C' maddeleri ve bazen 'B' maddeleri en az yönetim denetimine sahip büro personeli tarafından kullanılabilir. Tüm mağaza maddelerine aynı derecede dikkat edilmesi arzu edilmez, çünkü pahalıdır.

Tüm mağaza maddelerine yoğunlaşarak, tüketimin değerine bakılmaksızın tüm th3 ürünler üzerinde etkisiz hale getirilmiş olması muhtemeldir. Bu nedenle, tüketim değerlerini göz önünde bulundurarak hakettikleri öğelere dikkat etmek için ABC analizi yapılmalıdır.

2. Envanterdeki yatırım mümkün olan en düşük seviyeye düşürülür, çünkü malzeme maliyetlerinin önemli bir kısmını temsil eden makul miktarda 'A' kalemi satın alınır. Malzemelere yapılan yatırımın azaltılması için, 'A' maddelerinin yakın kontrolü, 'C' maddelerinin yakın kontrolünden çok daha fazla katkıda bulunur.

3. Mağazalarda, tüketimin yüksek bir yüzdesini oluşturan makul miktarda malzeme depolanacağı için depolama maliyeti azaltılır.

4. ABC analizinin tanıtımıyla, yönetim zamanından tasarruf edilir, çünkü tüm öğelere değil sadece bazı öğelere dikkat edilmesi gerekir.

Özetle, ABC analizinin belirgin özelliklerini gösteren bir tablo aşağıda sunulmuştur:

Örnek 17:

Bir fabrika 4.000 çeşit stok tutma ve stok kullanımı kullanır ve aşağıdaki bilgilere uyulur.

(1) 15 çeşit çeşit ürün, aşağıdaki sebeplerden dolayı en önemli grup olarak 'A' kategorisi olarak sınıflandırılmalıdır:

(i) Mağazada toplamda envanter ürün çeşidi sayısının% 0.375'ini teşkil etmekte olup, sorun sınıflandırmada minimum düzeydedir.

(ii) Problemde verilebilecek azami stok değerinin% 50'sini oluştururlar.

(iii) Toplam stok kullanımının% 85'ini oluşturur.

(2) 110 adet stok kalemi çeşidi, aşağıdaki sebeplerden dolayı 'B' kategorisi maddesi olarak sınıflandırılmalıdır:

(i) Mağaza tarafından kullanılan toplam envanter çeşitlerinin% 2.75'ini oluştururlar.

(ii) Envanter toplam değerinin% 30'unun ılımlı bir yatırım yapmasını gerektirir.

(iii) Tüketimi, stok kullanımının% 10'unun ılımlı tüketimidir.

(3) 3.875 adet stok kalemi çeşidi, 'C' kategorisi kalemi olarak sınıflandırılmalıdır, çünkü toplam stok kalemi çeşitlerinin% 96.875'ini teşkil etmekte ve toplam stok değeri değerinin% 20'sinin yatırılmasını gerektirmektedir. Tüketim de toplam stok kullanımının% 5'i kadardır. Bu maddeleri 'C' kategorisi maddeleri olarak sınıflandırmak uygundur çünkü bunlar 'A', 'B' ve 'C' üç grubundan en az önemliler.

V. VED Analizi :

VED - hayati, temel ve arzu edilen - analiz, öncelikle yedek parçaların kontrolü için kullanılır. Yedek parçalar, üretim kritikliğini göz önünde bulundurarak üç kategoriye ayrılabilir - hayati, önemli veya arzu edilir -. Stokları kısa bir süre için bile bir süredir üretimi durduracak ve stok maliyetinin çok yüksek olduğu yedek parçalar hayati yedekler olarak bilinir.

Yokluğu birkaç saatten fazla bir süre boyunca tolere edilemeyen ve kaybedilen üretimin maliyeti yüksek olan ve üretimin devam etmesi için gerekli olan yedek parçalar, temel yedek parçalar olarak bilinir. Arzu edilen yedek parçalar, ihtiyaç duyulan yedeklerdir, ancak bir hafta kadar bile devam etmemeleri üretimin durmasına neden olmaz. Parasal değerde göz ardı edilebilir olmakla birlikte bazı yedek parçalar, üretimin devam etmesi ve sürekli dikkat gerektirmesi için hayati önem taşıyabilir.

Bu tür yedek parçalar, tüketimlerinin küçük olması nedeniyle ABC analizine göre muhafaza edilmeleri durumunda hak ettikleri dikkati alamazlar. Böylece, kendi vakalarında, etkili sonuçların alınabilmesi için VED analizi yapılır. VED analizi, üretime olan kritikliklerine göre öğeleri analiz ettiğinden, tedarik edilmesi zor olan malzemeler için de kullanılabilir.

VI. Daimi Envanter Sistemi :

Yeminli Mali Müşavir Enstitüsü, Londra, sürekli envanteri “kontrol departmanı tarafından tutulan, stokların fiziksel hareketlerini ve mevcut dengelerini yansıtan bir kayıt sistemi” olarak tanımlamaktadır. Kutu kartları ve mağaza defteri, malzemenin makbuzları ve sorunları üzerindeki stokun fiziksel hareketlerini kaydettikleri ve aynı zamanda mağazalardaki dengeyi yansıttıkları için bu sistemi korumada yönetime yardımcı olur.

Bu nedenle, düzenli kontrolün kolaylaştırılması ve firmanın stoklama için kapatılmasının önlenmesi için stok kayıtlarından her alınmasından ve malzemenin verilmesinden sonra dengeyi belirleyen bir sistemdir.

Sürekli envanter kayıtlarının (örneğin, bin kart ve mağaza defteri) doğruluğunu sağlamak için, mağazaların fiziksel olarak doğrulanması, sürekli stoklama programı tarafından yapılır. Kutu kartları veya depo defteri tarafından gösterilen stok bakiyesinin, fiziksel doğrulama ile tespit edilen stok bakiyesinden farklı olması mümkündür. Aşağıdaki önlenebilir ve kaçınılmaz nedenlerden dolayı olabilir.

Kaçınılabilir Nedenler :

1. Yazım hataları, yani yanlış kayıt, girişlerin kaydedilmemesi, yanlış döküm vb. Bu tür hatalar düzeltilebilir ve gerçek bakiye, bin kartlarda veya mağaza defterinde gerekli düzeltmeyi yaparak kitap bakiyesi ile aynı fikirde olabilir.

2. Hırsızlık ve hırsızlık.

3. Malzeme kullanımında dikkatsizlik.

4. Malzemelerin kısa veya fazla yayınlanması.

Kaçınılmaz Nedenler :

1. Gerçekleşme, büzülme ve buharlaşma nedeniyle daha az olabilir.

2. Gerçek denge, nem emiliminden dolayı daha fazla olabilir.

3. Yangın, isyanlar vb. Nedeniyle asıl denge daha az olabilir.

4. Dökülecek malzemenin daha küçük parçalara bölünmesi nedeniyle malzeme kaybolabilir. Örneğin, büyük demir çubukların daha küçük parçalara bölünmesi nedeniyle bir miktar demir kaybolur.

Tutarsızlıkların Ayarlanması:

Makbuzların ve malzeme konularının özetleri, mağaza defterinden periyodik olarak hazırlanır ve sırasıyla bir borç ve bir kredi ile bir Malzeme (veya Depo Defteri) Kontrol Hesabı'na kaydedilir. Fiziksel veya zemin bakiyesi ile defter bakiyesi arasındaki uyuşmazlıkları ayarlamak için bir Stok Düzeltme Hesabı açılır.

Fiziksel doğrulama, gerçek stok bakiyesinin bin kart veya mağaza defteri tarafından gösterilen bakiyeden daha fazla olduğunu ortaya çıkarırsa, bir borç notu hazırlanır ve stok kayıtları buna göre ayarlanır; Stok Düzeltme Hesabı yatırılır ve Malzeme Kontrol Hesabı borçlandırılır. Ayrıca giriş yapılan Mağazalar defterinde Malzeme Hesabı makbuz sütununda fazlalık bulunmalı ve fazla miktarda bulunan miktar ile bakiye sütunu da arttırılmalıdır.

Benzer şekilde, stok sıkıntısı varsa, bir kredi notu hazırlanır ve stok kayıtları, malzeme bakiyesi üzerine kaydedilen girdilerin tersine çevrilmesiyle düzeltilir, böylece kitap bakiyesi fiili bakiye ile uzlaştırılabilir. Muhasebe döneminin sonunda, Stok Düzeltme Hesabı'ndaki bakiye, tutarsızlıkların nedenlerini belirlemek için analiz edilir.

Tutarsızlığın kaçınılmaz sebeplerden kaynaklandığı tespit edilirse, bakiye Maliyet Muhasebesi Kar ve Zarar Hesabı hesabına aktarılır ve tutarsızlığın kaçınılmaz sebeplerden kaynaklanması durumunda ise bakiyeye ait Mağazalar Muhasebe Hesabı yoksa Fabrika Muhasebe Hesabı'na aktarılır. sürdürdü.

Sürekli stoklama, sürekli envanter sisteminin önemli bir özelliğidir. Ancak, iki envanter, sürekli envanter ve sürekli stok sayımı bir tanesi olarak alınmamalıdır; perpetual inventory means the system of stock records and continuous stocktaking, whereas continuous stocktaking means only the physical verification of the stock records with actual stocks.

After all what is done in continuous stocktaking? In continuous checking, physical verification is spread throughout the year. Every day 10 to 15 items are taken at random by rotation and checked so that surprise element in stock verification may be maintained and each item may be checked for a number of times during the year.

On the other hand, surprise element is missing in case of periodical checking because checking is usually done at the end of the year. Moreover, reasons for the discrepancies cannot be located because of the long interval between two periodical verifications.

Operation of the perpetual inventory system may be outlined as follows:

1. The stock records are maintained and up-to-date posting of transactions is made therein so that current balance may be known at any time.

2. Different sections of the stores are taken up by rotation for physical checking. Every day some items are checked so that every item may be checked for a number of items during the year.

3. Stores received but awaiting inspection are not mixed up with regular stores at the time of physical verification because entries relating to such stores have not yet been made in the stock records.

4. Notice of the particular items to be verified each day is given to the storekeeper only on the date of actual verification so that surprise element in stock verification may be maintained.

5. The physical stock available in the store, after counting, weighing, measuring or listing, as the case may be, is properly recorded in bin cards or inventory tags or stock verification sheets.

From the above discussion of the perpetual inventory system, we can draw the conclusion that this system is comprised of the following three:

1. Bin cards (ie Quantitative perpetual inventory).

2. Stores ledger (ie Quantitative cum valued perpetual inventory).

3. Continuous stocktaking (ie Physical perpetual inventory).

Sürekli Envanter Sisteminin Avantajları:

Following are the advantages of the perpetual inventory system:

1. It obviates the necessity for the physical checking of all items of stores at the end of the year and thereby avoids dislocation of production.

2. It is possible to prepare periodical Profit and Loss Account and Balance Sheet without physical inventory being taken because figure for the closing stock can be taken from the bin cards or the stores ledger.

3. A detailed and more reliable check on the store is obtained.

4. As the work of recording and continuous stocktaking is carried out systematically and without undue haste, the figures are more reliable.

5. Continuous stocktaking will make the storekeeper and the stores accountant more vigilant in their work and they will try to keep their records accurate and up-to-date. The storekeeper will try to see that there is no leakage of the stores.

6. Planning of production can be done according to the availability of the material in the stores because the management is constantly kept informed of the stores position.

7. A system of internal check remains in operation all the time because bin cards and the stores ledger act as a cross check on each other.

8. Errors and shortage of stock are readily discovered and efforts are made to avoid the shortage of stock in future.

9. The capital investment in stores can be kept under control because actual stock can be compared with the maximum and minimum levels.

10. It makes available correct stock figures for claim to be lodged with the insurance company for loss on account of stock destroyed by fire.

Perpetual inventory system has become an integral part of material control due to the following facts:

(i) The stock records are properly maintained and written up from day-to-day basis so that current balances may be known at any time.

(ii) A number of items are systematically and by rotation are physically checked every day hence it serves as a moral check and acts as a deterrent to dishonesty.

(iii) Suitable adjustments or rectification can be made if any discrepancies have been found, (iv) Remedial action can be taken for removing the causes of discrepancies, if any.

Çizim 18:

After the annual stock taking you came to know of some significant discrepancies between book stock and physical stock, you gather the following information:

(I) What action should be taken to record the information shown above?

(II) Recommend a possible course of action by management to prevent future losses.

(Your answer should be in points and you need not elaborate).

Çözüm:

(I) Following action should be taken for recording the information shown in the problem:

(i) Stock card and stores ledger should be checked and the correct physical entry should be recorded.

(ii) An investigation into reasons for stock losses and gains should be made.

(iii) After ascertaining the reasons for stock losses and gains the following treatment may be followed:

For Stock Losses:

Following is a summary of result in physical verification of stores:

VII. Double Bin System :

This system is followed in small organisations which cannot afford expensive techniques of stores control. The method is also suitable for materials of comparatively less value. The materials are stored in bins which are divided into two compartments, (there can be two racks, two shelves or same shelf can be divided into two).

Materials are issued for production from the first compartment and the materials from the second compartment are not touched in regular course. When the materials in the first compartment are fully consumed, an order is placed.

The second compartment of materials takes care of the consumption requirement during the time required to get fresh delivery. The store-keeper has to divide the materials in the two bins in such a manner that production does not hamper for the want of material. This system has practical usage and is simple to understand and operate.

VIII. Input-Output Ratio:

This ratio is used to judge the efficiency in the usage of material. The ratio indicates the relation between the units of material put in for production and the units of finished product.

IX. Material (or Inventory) Turnover Ratio:

Average stock is the average of the opening stock and closing stock.

The stock turnover ratio can also be determined in days as follows:

Inventory Turnover in Days = Days during the period/Inventory Turnover Ratio

It is essential to compare the turnover of different kinds of material to find out the items which are slow moving thus helping management to avoid keeping capital locked up in such items. A low ratio is an indicator of slow moving stock, accumulation of obsolete stock and carrying of too much stock. On the other hand, a high turnover ratio is an indication of fast moving stock and less investment in stock.

A low turnover ratio will lead to the disadvantages arising out of overstocking. If the stock turnover ratio for a particular item is zero, it means that the item had not been used at all during the period and should be immediately disposed of otherwise the quality of the item will be deteriorated.

An exception to this is spare parts for machinery in use which can be required at any time when the machinery goes out of order. Thus, spare parts should be kept in stock for the period machinery is in use.

In this connection, it will be worthwhile to have a discussion on slow moving, dormant and obsolete stocks of stores items.

Slow Moving Stocks. Slow moving stocks are those items of stores which are not issued at frequent intervals. The issues of such items are irregular and are not made at normal intervals.

Dormant Stocks:

Dormant stocks are those items of stores which are rarely issued from the store. Consumption of such items is almost nil. These items are stored in case of need, such as spare parts may be needed when the machinery goes out of order.

Obsolete Stocks:

Eski stoklar, kalıplanmış olan ve satın alınma amaçları için daha fazla kullanmayan mağazalardır. Ürün tasarımındaki değişikliklerden veya üretim yöntemlerinden, yedek malzemelerin kullanımından, bir ürünün sonlandırılmasından vb. Dolayı stoklar eski haline gelebilir.

Mağaza kayıtları (tarama defteri) taranarak ve stok devir hızı ile yavaş hareket eden ve eski ürünler stokları algılanabilir.

Yavaş hareket eden ve eski eşya stoklarını azaltmak için aşağıdaki adımlar atılabilir:

(i) Bu malzemeleri kullanmak için üretimi çeşitlendirin.

(ii) Diğer malzemelerin yerine ikame olarak kullanmak.

(iii) Değerini daha da kötüleşmeden önce elden çıkarın.

Tüm bu stoklar endişe nedenidir, çünkü taşıma maliyetini ve malzeme kaybını artırarak malzemelerin maliyetini arttırırlar. Hareketli stoklardan kaynaklanan kayıplar ve maliyetler, mağazadaki miktarlarını azaltarak azaltılabilir.

Bu tür malzemelerin daha küçük miktarları, tüketim oranlarını ve tedarik süreleri göz önüne alınarak satın alınmalıdır. Bu tür stokların miktarını azaltmak için, alternatif kullanımlarını bularak tüketimini artırmaya ve piyasada talep yaratıp üretimi arttırmaya yönelik çaba sarf edilmelidir.

Hareketsiz stoklardan kaynaklanan kayıp ve maliyetler, yalnızca üretim için kesinlikle gerekli olan maddeleri satın alarak azaltılabilir. Fazlalıktaki uyuyan ürünler, varsa, değerlerinin daha da bozulmaması için mümkün olduğunca erken atılmalıdır.

Eski ürünler daha fazla kullanılmamalıdır, bu nedenle nakliye maliyetlerini ve kalite bozulmasından kaynaklanan kayıpları azaltmak için derhal imha edilmelidir.

Bu tür stoklardan kaynaklanan kayıpları azaltmak için sistematik bir satın alma prosedürü izlenmelidir. Satın alımlar malzeme satın alma bütçesine göre yapılmalıdır, böylece yetkisiz alım yapılamaz. Bu tür stokların miktarını azaltmak için yönetim tarafından mağazaların periyodik olarak gözden geçirilmesi gerekir.

Çizim 20:

2011 yılı için malzeme devir oranını aşağıdaki bilgilerden hesaplayın ve iki malzemeden hangisinin en hızlı hareket ettiğini belirleyin.

2011-12 yılları arasında bir bileşenle ilgili mağaza bin kartından aşağıdaki işlemler çıkarılmıştır:

X. FNSD Analizi:

FNSD analizi, mağaza maddelerini, kullanım oranlarının azalan önem sırasına göre dört kategoriye ayırmaktadır. T kısa sürede tüketilen hızlı hareket eden öğeleri ifade eder. 'N', bir yıldan fazla bir süre boyunca tüketilen normal hareketli maddeleri ifade eder. 'S', sık aralıklarla yayınlanmayan ve iki yıl veya daha uzun bir süre boyunca tükenmesi beklenen yavaş hareket eden maddeleri gösterir.

'D' ölü maddeler anlamına gelir ve bu tür ürünlerin tüketimi neredeyse sıfırdır. D eşyalar, modası geçmiş olan ve satın alındıkları amaç için başka bir kullanımı olmayan eski ürünler olarak da alınabilir. Hızlı hareket eden ürün stokları sürekli olarak halledilmeli ve bu tür malların tükenmesini önlemek için zaman içerisinde yenileme siparişleri verilmelidir.

Normal hareketli eşyalar düzenli bir süre içinde gözden geçirilmeli ve yenilikleri için siparişler düzenli bir süre içinde verilmelidir. Bu tür eşyaların fazla stoklanmasını önlemek için herhangi bir yenileme siparişi verilmeden önce mağazaların yavaş hareket eden eşya stoğu çok dikkatli bir şekilde gözden geçirilmelidir. Ölü stok kalemlerinde alternatif kullanımlar bulunmalıdır. Aksi takdirde, değerleri daha da bozulmayacak şekilde mümkün olduğunca erken atılmalıdır.

XI. Malzeme (Envanter) Maliyet Raporları:

Malzeme maliyet raporlamasının amacı, yönetime etkin malzeme kontrolü yapma ve uygun kararları almada yardımcı olmaktır. Malzeme maliyet raporları, malzeme kontrolü amacıyla uygun önlem almak için bunları kullanabilecekleri çeşitli yönetim seviyelerinin aşınmasına getirilmesi gereken materyallerle ilgili gerçekler şeklinde yazılı olarak iletişim aracı olarak kullanılır. 'Malzeme kontrolü' üç bölüme ayrılmıştır, yani. Satınalma kontrolü, depo kontrolü ve tüketim kontrolü.

Satın alma kontrolü, satın alma departmanının etkinliğini sağlamaktır; mağaza kontrolü, mağaza departmanının etkinliği ve tüketim kontrolü, departman ustalarının etkinliği.

Malzeme kontrol raporlarının bu amaçlarına ulaşmak için malzeme maliyet raporlarının uygun şekilde tasarlanması esastır. Tüm organizasyonlara uygun malzeme raporlarının tasarımını vermek zordur. Tasarım, organizasyonun kişisel gereksinimlerine göre olmalıdır. Ancak, hazırlanması gereken birkaç rapor türü aşağıda verilmiştir.