Termik Kaynak: Proses, Kullanım ve Kullanımlar (Diyagramlı)

Bu makaleyi okuduktan sonra öğreneceksiniz: - 1. Termik Kaynak İşlemi 2. Termik Kaynak İşlemi 3. Uygulama ve Kullanım Alanları 4. Avantajlar 5. Dezavantajlar.

Termik Kaynak İşlemi:

Termik kaynak, temel ısı enerjisini sağlamak için ekzotermik bir kimyasal reaksiyonun kullanıldığı kimyasal bir kaynak işlemidir. Bu reaksiyon, ağırlıkça yaklaşık 1: 3 oranında bir ince alüminyum tozu ve demir oksit karışımı olan Thermit'in yakılmasını içerir.

Reaksiyonun bir sonucu olarak 3000 ° C'lik bir sıcaklığa ulaşılabilse de, reaksiyonu başlatmak için Thermit karışımının yaklaşık 1300 ° C'ye kadar ön ısıtılması esastır.

Karışım, kimyasal reaksiyona göre reaksiyona girer:

8 Al + 3 Fe3O4 → 9 Fe + 4 Al2O3 + ısı (3000˚C, 35 kJ / kg karışım)

Alüminyum oksijen ile reaksiyona girme konusunda daha fazla afiniteye sahiptir; Saf demir ve alüminyum oksit cürufunun serbest kalması için ferrik oksitle reaksiyona girer. Alüminyum oksit, yoğunluktaki büyük fark nedeniyle, erimiş metal havuzun üzerine cüruf ve saf demir (çelik) şeklinde yüzer.

Termik Kaynak İşlemi:

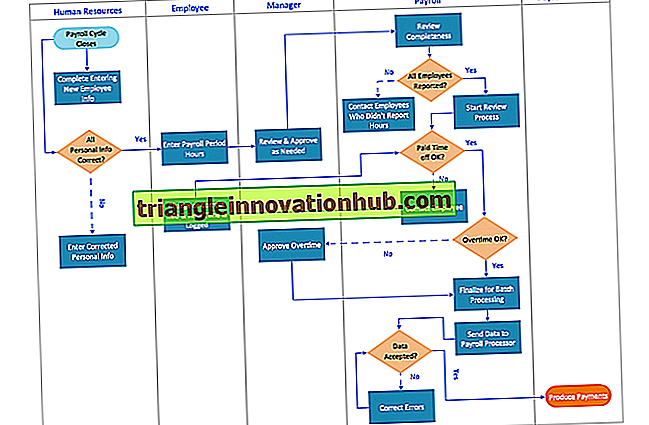

Thermit kaynak işlemi, esasen, Thermit reaksiyonu ile elde edilen metalin, eklem çevresinde yapılan refrakter boşluğa döküldüğü bir döküm ve döküm işlemidir.

Thermit kaynağında yer alan çeşitli adımlar şunlardır:

1. Birleştirilecek iki metal parça uygun şekilde temizlenir ve kenar hazırlanır.

2. Ardından balmumu bağlantı parçasına dökülür, böylece kaynağın elde edileceği balmumu deseni oluşturulur.

3. Eklem çevresinde bir kalıplama kutusu tutulur ve refrakter kum, Şekil 7.40'da gösterildiği gibi mum kalıbının etrafına dikkatlice doldurulur ve gerekli dökme havzasını, ladin ve yükseltici ve geçitleme sistemi sağlanır.

4. Erimiş bal mumu akıtmak için bir taban açıklığı sağlanır. Mum, eklemi ön ısıtmak için de kullanılan bu açıklıktan eritilir. Bu kaynak için hazır hale getirir.

5. Thermit, kimyasal reaksiyon sırasında ortaya çıkan aşırı yüksek ısıya ve basınca dayanabilecek dayanıklı malzemeden yapılmış bir potada karıştırılır.

6. Ateşleyici (normal olarak baryum peroksit veya magnezyum) karışımın üzerine yerleştirilir ve kırmızı bir sıcak metal çubuk veya magnezyum kurdele ile aydınlatılır.

7. Reaksiyon yaklaşık 30 saniye sürer ve çok ısıtılmış erimiş demirin kaynaklanacak parçanın etrafındaki hazırlanan kalıp boşluğuna akmasına izin verilir.

8. Süper ısıtılmış erimiş metal, ana metali birleştirir ve güçlü bir homojen kaynağa katılır.

9. Kaynak bağlantısının yavaşça soğumasına izin verilir.

Bakır ve krom gibi farklı metallerin kaynaklanması için farklı Thermit karışımları bulunmaktadır. Demir oksit yerine farklı metal oksitler kullanırlar. Bazı tipik Thermit karışımı reaksiyonları, elde edilen sıcaklıklarla aşağıda verilmiştir:

3 CuO + 2 Al → 3Cu + Al203 + Isı (4860 ° C, 275 Kcal)

Cr203 + 2Al → 2Cr + Al203 + Isı (3000 ° C, 540 Kcal)

Thermit Kaynak Uygulaması ve Kullanım Alanları:

Termik kaynak çok eski bir işlemdir ve günümüzde çoğu durumda elektro-cüruf kaynağı ile değiştirilmektedir. Bununla birlikte, bu işlem halen kullanılmaktadır.

Bazı uygulamalar:

(i) Thermit kaynağı geleneksel olarak çok kalın ve ağır plakaların kaynağı için kullanılır.

(ii) Termik kaynak, raylı yolların, boruların ve kalın çelik bölümlerin birleştirilmesinde kullanılır.

(iii) Termik kaynak ayrıca ağır döküm ve dişlilerin tamirinde kullanılır.

(iv) Isıl kaynak, lokomotif rayları, gemi gövdeleri vb. büyük bölümleri kaynaklamak için uygundur.

(v) Termik kaynak bakırdan yapılmış kaynak kabloları için kullanılır.

Thermit Kaynağının Avantajları:

1. Termik kaynak, benzer veya farklı metalleri birleştirmek için basit ve hızlı bir işlemdir.

2. Pahalı bir güç kaynağına ihtiyaç duyulmadığından bu işlem ucuzdur.

3. Bu işlem, güç kaynağının bulunmadığı yerlerde kullanılabilir.

Thermit Kaynağının Dezavantajları:

1. Thermit kaynak esas olarak ağır bölümlerin demir metal kısımları için kullanılır.

2. Ucuz metallerin ve hafif parçaların kaynağı için ekonomik değildir.