Yapıştırıcı Yapıştırma: Giriş, Ortak Tasarım ve Yöntemler

Bu makaleyi okuduktan sonra öğreneceksiniz: - 1. Yapıştırıcı Bağına Giriş 2. Yapıştırıcı Bağlantılarının Yapısı 3. Yapıştırıcılar ve Sınıflandırılması 4. Ortak Tasarım 5. Ortak Mukavemet 6. Yöntemler 7. Test ve Kalite Kontrolü 8. Uygulamalar 9. Güvenlik önlemleri.

Yapışkan Bağlamaya Giriş:

Yapıştırıcı yapıştırma, yapıştırıcı olarak adlandırılan bileşenlerin yapışkan yüzeylerinin arasına bir yapıştırıcının yerleştirildiği bir malzemelerin birleştirme işlemidir.

Yapışkan bağlama, metalürjik bir bağın meydana gelmediği metallerin lehimlenmesine ve lehimlenmesine benzerdir, ancak birleştirilen yüzeyler ısıtılabilir, ancak erimezler.

Bir yapıştırıcı bir çimento, bir yapıştırıcı, bir müsilaj (bitkilerden yapışkan sıvılar) veya bir macun olabilir. Hem organik hem de inorganik kökenli doğal yapıştırıcılar mevcut olmasına rağmen, sentetik organik polimerler genellikle yapıştırıcı metalleri yapıştırmak için kullanılır.

Birleştirilecek yüzeyler arasına bir sıvı veya yapışkan bir katı şeklinde bir yapışkan yerleştirilir, bunlar daha sonra değiştirilir ve eklemi gerçekleştirmek için ısı veya basınç veya her ikisi de uygulanır.

Yapıştırıcı bağlamanın avantajları, farklı malzemelerin 65 ila 175 ° C düşük işlem sıcaklıklarında bağlanmalarını içerir. İnce ayar malzemeleri etkili bir şekilde yapıştırılabilir. Yapıştırıcı bağlantılar, düzgün gerilme dağılımına yol açan pürüzsüz yüzey görünümünde termal ve elektriksel yalıtım sağlayabilir.

Yapıştırıcı bağ ile iyi titreşim ve ses sönümlemesi sağlanabilir. Yapışkan bağlar, önemli ağırlık tasarrufu ve tasarımın basitleştirilmesiyle sonuçlanır.

Bazı yapıştırıcılar, lehimli bağlantılarda mümkün olmayan sertleşme sıcaklıklarından biraz daha yüksek bir sıcaklıkta çalışabilir.

Bununla birlikte, yapışkan bağlar 120 ° C'nin üzerindeki yüksek soyma yüklerini desteklemez. Montaj ve sertleştirme için ayrıntılı donanım ve demirbaşlar ihtiyacı, ekipman ve takım için yüksek maliyete yol açmaktadır. Aynı zamanda, yüksek nem ve sıcaklık koşulları altında yapıştırıcılar hızla bozulur.

Yapışkan Derzlerin Yapısı:

Bir yapışkan bağı, genellikle bir fiziksel yapıda olan ve bir yapışkan ile taban malzemesi arasındaki çekici kuvvetten etkilenir. Yapıştırıcı bağ, yapıştırıcı ile nispeten kırılgan bir oksit filmi (diepol bağı) arasındaki kutupsal kuvvetlerden veya yapıştırıcı ile doldurulmamış veya temiz metal arasındaki Van der Waals kuvvetlerinden kaynaklanır.

Dipol bağı, iki atomu bir araya getirdiği için, iki atomu bir arada tutan ve enerjideki bir düşüşün sonucu olan bir çift eşit ve karşıt kuvvetlerdir. Van der Waal bağı, tüm işgal altındaki elektron kabukları dolu bir atomun dalgalı diepol yapısından kaynaklanan ikincil bir bağ olarak tanımlanır.

İki metal yüzey arasına bir yapıştırıcı yerleştirildiğinde, yapışkan moleküller, metal molekülleri ve metal yüzeyler üzerindeki yabancı maddeler yanı sıra, komşu molekülleri tarafından çekilir. Yapıştırıcının yüzey enerjisi yapıştırma yüzeyinden daha büyükse, yapıştırıcı ıslatmaz.

Metal yüzeyinin yapıştırıcı ile ıslanmasını sağlamak için metalin yüzey enerjisinin yapıştırıcınınkinden daha büyük olması ve metal yüzeylerin iyice temizlenmesinin elzem olması şarttır. Yüzeydeki yağ ve gres, metal yüzeylerin yüzey enerjisini ciddi şekilde düşürür ve böylece yapışma mukavemetini azaltır.

Mevcut teori, yapışmanın esasen yapışmanın yapışkanı için kimyasal afinitesinden kaynaklandığını ve varsa mekanik hareketin sadece rastlantısal olduğunu göstermektedir. Bir yapışkan bağın şematik gösterimi, Şekil 17.12'de gösterilmektedir.

Yapıştırıcı bağlı bir eklemin mekanik mukavemeti, eklem konfigürasyonuna, boyutlarına, yapışkanın yapısına ve yapışma yüzeyleri arasındaki kalınlığına bağlıdır. Genel olarak bir kucak bağlantısının kuvveti, üst üste binme miktarı ile artar (birim alandaki güç azalsa da) ve yapışkanın artan kalınlığı ile azalır. Eklemin kuvvetini etkileyebilecek faktörler, yapışkan ile metal arasındaki temas açısını, artık gerilmeyi ve yapışkandaki gerilme konsantrasyonunu içerir.

Yapıştırıcılar ve Sınıflandırılması:

Sentetik bir reçine sistemi, bir elastomer veya esnekleştirici ve inorganik malzemeler gibi çoğu yapışkan maddenin gradyanında üç ana madde vardır.

Yapıştırıcılar iki geniş gruba ayrılabilir - yapısal yapıştırıcılar ve yapısal olmayan yapıştırıcılar. Birinci grubun yapıştırıcıları yüksek yük taşıma özelliklerine sahipken, yapıştırıcılar veya çimentolar olarak da bilinen yapısal olmayan yapıştırıcılar düşük yük uygulamaları için, örneğin karo döşeme için kullanılan su geçirmez lateks yapıştırıcısı olarak kullanılmaktadır.

Metal yapıştırma, öncelikle yapısal yapıştırıcılar ile yapıldığından, sadece aşağıdaki bölümlerde ele alınacaktır:

1. Yapısal Yapıştırıcılar:

Plastikler gibi yapısal yapıştırıcılar iki gruba ayrılır - termoplastik ve termoset; eski grubun üyeleri, kimyasal yapıları tarafından karar verilen çok yüksek bir sıcaklıkta olsa da, sıcaklıkla tekrar tekrar yumuşatılabilir, ayrıca ayrışma nedeniyle bağ kuvvetlerini de kaybederler.

2. Termoplastik Yapıştırıcılar:

En yaygın kullanılan termoplastik yapıştırıcılar, poliamitler, viniller ve vulkanize edici olmayan neopren kauçuğudur. Yapısal uygulamalar için, vinillerin çok yönlü olduğu kanıtlanmıştır, örneğin polivinil asetat, metaller, cam ve gözenekli malzemelerle güçlü bağlar oluşturmak için kullanılabilir.

3. Termoset Yapıştırıcılar:

Termoset reçineler, metal yapıştırıcıların oluştuğu en önemli malzemelerdir. Bu yapıştırıcılar polimerizasyon, yoğuşma veya vulkanizasyon gibi kimyasal reaksiyonlarla sertleşir veya sertleşir. Sertleştikten sonra, bu yapıştırıcılar tekrar eritilemez ve kırık bir mafsal ısıtılarak geri tepdirilemez. Termoset yapıştırıcılar genellikle yüksek sıcaklıkta servis için tercih edilir.

Termoset reçineler güçlü, su geçirmez ve ısıya dayanıklı derzler sağlamak için mevcuttur. Fenolik reçine bazlı ve epoksi reçine bazlı yapıştırıcıların iki genel termoset yapısal yapıştırıcı türü vardır. Fenol formaldehit reçineleri, su geçirmez kontrplak için en iyi bağlama malzemeleri arasında olduklarını kanıtladılar.

Rezorsinol - formaldehit reçineleri fenolik reçinelere benzer, ancak oda sıcaklığında sertleşme avantajına sahiptir.

Epoksi reçineler en yeni termoset reçineler arasındadır ve mükemmel etki, düşük büzülme, yüksek gerilme mukavemeti, tokluk ve kimyasal atalet özelliklerini bir araya getirdikleri için yaygın olarak kullanılmaktadır. Uçucu yan ürünler olmadan oda sıcaklığında kürlenebilirler ve 15 ila 30 MPa arasında kuvvet geliştirebilirler. Olay yerindeki en son varışlar arasında, üzerlerinde normal koruyucu yağ tabakası bulunan yağlı metallere doğrudan bağlanan 'yağlı metal' epoksi bulunmaktadır.

Her ne kadar epoksi bazlı yapıştırıcılar yüksek kayma ve çekme dayanımı geliştirse de, sürünme ve soyma dayanımı düşüktür. Bununla birlikte, epoksi yapıştırıcıların sıyrılma mukavemeti naylon, karboksilik fonksiyonel ve nitril kopolimer kauçuk ile modifiye edilerek geliştirilebilir. Bu tür modifiye edilmiş epoksi yapıştırıcılar, yüksek soyma mukavemeti ile 50 Mpa'dan daha yüksek eklem kayma dayanımı geliştirebilir.

Diğer termoset yapıştırıcılar melamin-formaldehit, poliüretanlar, polyesterler, fenolik kauçuk, fenolik vinil ve buna bağlı olarak ve neopren kauçuklardır.

Yapısal yapıştırıcılar ayrıca kauçuk ve sentetik reçinelerin kombinasyonlarından da yapılır, örneğin nitril-kauçuk-fenolik kombinasyon, oda sıcaklığında 15 ila 25 MPa kayma dayanımı geliştirebilir. Bu yapıştırıcılar fenolik reçinelerin dayanımını kauçukların esnekliği ve esnekliği ile birleştirir. Bu reçinelerin bazıları, alüminyumdaki lap derzler için oda sıcaklığında 20 ila 45 MPa çekme mukavemeti geliştirebilir.

Yüksek mukavemet üretmek için geliştirilen yapısal yapıştırıcılar genellikle sentetik reçinelerden veya sentetik reçineler ve elastomerlerin kombinasyonlarından oluşur. Kullanılan ortak sentetik reçineler epoksi, üre, fenol ve resorsinol'dür.

Termoset yapıştırıcılar, tamamen kürlendiklerinde genellikle sert ve serttirler. Elastomer reçine yapıştırıcıları yüksek dayanıma sahiptir ancak sertleştikten sonra bile esnekliği büyük ölçüde korurlar. Neredeyse tüm yapıştırıcıların esnekliği formülasyonla kontrol edilebilir, örneğin epoksi reçineleri polisülfür kauçuğu ile modifiye edilerek oldukça esnek hale getirilebilir.

Yine bir başka yüksek sıcaklığa dayanıklı yapısal yapıştırıcı sınıfı, -220 ° C ila 540 ° C sıcaklık aralığında başarıyla kullanılabilen polibenzimidazol (PBI) ve poliimid (PI) formüle edilmiştir. Bu yapıştırıcıların alüminyum, paslanmaz çelik, titanyum, berilyum ve güçlendirilmiş plastiklerin bağlanması için mükemmel sonuçlar verdiği bulunmuştur.

Yapısal yapıştırıcılar birkaç yıl boyunca havacılık uygulamalarına yapıştırmak için başarılı bir şekilde kullanılmasına rağmen, sürekli veya döngüsel gerginlik ve sıcak nemli bir atmosfer içeren servis koşulları altında gerilme korozyonu sorunları tespit edilmiştir. Oda sıcaklığında kürlenen yapıştırıcılar, düşmanca bir servis ortamında, ısıl işlem uygulanmış yapıştırıcılardan daha hızlı bozulur.

Yapıştırma Yapıştırma için Ortak Tasarım:

Yapışkan bağlama için birleşik tasarımdaki en önemli husus, servis sırasında parçanın maruz kalacağı yük türünü veya gerginliği bilmektir. Bu tür eklemlerde karşılaşılan dört ana yükleme tipi, Şekil 17.13'te gösterilmiştir. Tasarım, yüksek yapışma mukavemeti elde etmek için yapıştırıcının 0.075 ila 0.125 mm arasında ince bağ çizgileri oluşturabilmesi için yeterince alan sağlamalıdır.

Bir yapışkan ek yerinin tasarımı için üç önemli kural:

(i) Eklem tercihen yarılma veya soyma yüklemesinden ziyade kayma veya çekme yüküne maruz bırakılmalıdır,

(ii) Eklemin statik yüklenmesi, yapışkan plastik gerilme kapasitesini aşmamalıdır,

(iii) Düşük devirli yüklere maruz kalan yapıştırıcı derzlerinde, yapıştırıcıdaki sürünmeyi en aza indirmek için yeterli örtüşme sağlanmalıdır.

Yapıştırıcı yapıştırma için kullanılan ana bağlantı tipleri, kucak bağlantısı ve alın, köşe veya fileto bağlantılarında kullanılabilen dil ve oluk düzenlemesidir. Gömme ve zıvana comer eklemleri için kullanılır.

Bu eklemlerin belirgin özellikleri aşağıdaki bölümlerde açıklanmıştır:

1. Tur Eklemleri :

Yapışkan bir mafsal, en iyi üç tur tipi (Şekil 17.14'te gösterilmiştir) gösterildiği gibi, mafsallı eklemlerde olduğu gibi makasla yüklendiğinde en iyi performansı gösterir. İnce ayarlı metal bağlarda, ortak tasarımlar geniş bağ alanları sağlayabilir; Böylece metal yapıştırma kadar kuvvetli derzlerin üretilmesi mümkündür.

Üst üste binme uzunluğu ve derz gücü arasındaki ilişki, bir çift makaslı klemens eklemi için, Şekil 17.15'te gösterilmektedir; Şekil 17.16, kısa, orta ve uzun örtüşmeli P yükünün neden olduğu bir kepçeli ekim boyunca kayma gerilmesi dağılımını göstermektedir. Kısa örtüşme ile, Şekil 17.16 (a), derz boyunca, yük altında sürtünmeye yol açabilecek ve erken arızaya neden olan tek biçimli kayma gerilimi vardır.

Kayma gerilmesi dağılımı, üst üste binme uzunluğu arttıkça değişir, böylece uçlardaki yapışkan, yükün orta kısımdaki yapışkandan daha büyük bir kısmını taşır, böylece sürünme potansiyeli en aza indirilir. Minimum sürünme için gerekli olan eklem örtüşmesi, baz metalin mekanik özelliklerine, yapışkan özelliklerine ve kalınlığına, yükleme türüne ve servis ortamına bağlıdır.

Yapıştırıcının kenarlarında başlamamasına neden olan bölünme veya soyma tipi yükleme için vatka eklemi tasarımı için büyük zorluklarla karşılaşılabilir ve aynı bölgenin bağını koparmak için sadece çekme yükünün bir kısmına ihtiyaç duyulur.

Tek vatka eklemi en yaygın kullanılan tiptir ve birçok uygulama için yeterlidir, ancak Şekil 17.17'de gösterilen konik vatka eklemi, bağın kenarlarında daha az konsantrasyon sağlar ve çünkü yapışkanların ince kenarları, eklem altında döndükçe deforme olur Kabuğu soyma eylemini en aza indiren yük.

Bağlantı kuvveti kritik olduğunda ve bileşenler yük altında bükülecek kadar ince olduğunda, bir köprülü mafsal eklemi daha iyidir çünkü yük, bağlantı boyunca hizalanır ve yarılma yükleme olasılığını en aza indiren bant düzlemine paraleldir.

2. ButtJoints:

Bir kare alın ek yeri, düşük etkili alan ve yüksek stres konsantrasyonundan dolayı yapıştırıcı uygulamaları için düşük performans gösterir. Bununla birlikte, yapıştırıcı ve yapışkan arasındaki temas alanının arttırılabilmesi için birkaç yol vardır. Bunlara, Şekil 17.18'de gösterildiği gibi atkı kenarı hazırlama, çift kıçlı kızak, tek kayış, çift kayış, eğimli çift kayış ve girintili çift kayış dahildir.

Şekil 17.19'da gösterilen dil ve oluk bağlantıları, yalnızca yük taşıyıcı arayüzleri kayma gerilmesi düzlemi ile aynı hizada tutmakla kalmaz, ayrıca bükülmeye karşı iyi bir direnç sağlar. İniş atkı dili ve oluk eklemi yalnızca üretilmesi kolay değil, aynı zamanda parçalar birleştirildiğinde otomatik olarak hizalanacak şekilde konfigürasyon sağlar; Aynı zamanda derz uzunluğunu kontrol eder ve yapışkanın kalınlığını belirler. Yüksek sıkıştırma yükleri altında iyi performans göstermesi ve temiz bir görünüm kazandırması iyi bir tasarımdır.

3. Fileto veya T-Ortak :

Kare alın eklemi gibi ortak T eklemi yeterli bükülme alanı sağlayamayabilir, bu nedenle Şekil 17.19'da gösterilen çeşitli iyileştirme yöntemleri benimsenmiştir.

4. Köşe Eklemleri:

Köşe bağlantıları hem soyulma hem de yarılma gerilmelerine maruz kalır ve bir köşe eklemi üzerine yükleme yapıştırıcıya dik açıda olduğunda ek yeri göreceli olarak zayıftır. Comer eklemlerini güçlendirme yöntemleri, Şekil 17.20'de gösterilmiştir.

5. Boru Eklemleri:

Yapışkan bağlama, bazıları Şekil 17.21'de gösterilen boru bağlantıları için de kullanılır. Büyük yapıştırılmış alanlar, temiz bir görünüme sahip güçlü derzler sağlar, ancak işleme bazıları ile komplike olabilir, kenar hazırlığı bazıları için maliyetli olabilir.

Yapıştırma Yapıştırma için Ortak Mukavemet:

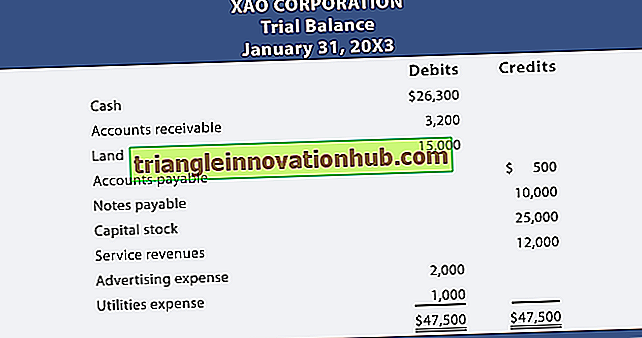

Bir yapışkan derzde geliştirilen kuvvet derz dizaynına, yükleme tipine, servis sıcaklığına, yapışkan malzemeye vs. bağlıdır. Farklı yapıştırıcılara sahip derzler için bağıl kayma dayanımı Tablo 17.3'te verilmiştir.

Yapıştırıcı Yapıştırma Yöntemleri:

Yapıştırıcı bağlantıların yapılmasında, yüzeyin hazırlanması, yapıştırıcının uygulanması ve derzlerin iyileştirilmesi için esasen üç adım vardır.

Bu adımlar, aşağıdaki bölümlerde kısaca açıklanmıştır:

Yüzeyi Hazırlamak:

Yapıştırılacak yüzeyler, yapıştırıcı ile metal yüzey arasındaki bağın yapıştırıcının kendisi kadar güçlü olmasını sağlayan yöntemle temizlenmelidir. Başarısızlık, meydana gelirse, yapıştırıcı ve yapıştırma arasındaki bağdan ziyade yapıştırıcı içinde olmalıdır.

Metal yüzeyler kimyasal aşındırma veya mekanik aşınma ile temizlenebilir. Çelikler ilk olarak pas ve öğütme ölçeğini uzaklaştırmak için kumlanır ve ardından yağdan arındırılır. Yüksek kromlu malzemelerin hazırlanması için kimyasal aşındırma gerekebilir.

Alüminyuma maksimum dayanım elde etmek için, yüzeyler buharla yağdan arındırılarak hazırlanır ve sonra kromik-sülfürik asit banyosuna batırılır veya kromik asitte anotlanır, ardından temiz suda dikkatlice durulanır ve sonra havayla kurutulur. Alternatif olarak, etkili yapışma alanını arttırmak için metal aşındırıcı ile pürüzlendirilebilir. Taşlama, dosyalama, tel fırçalama, zımparalama ve aşındırıcı raspalama, amaç için kullanılan mekanik yöntemlerden bazılarıdır.

Floro karbon izomeri ve polietilen gibi bazı plastik türlerinin bağlanması zordur ve kimyasal işlem gerektirebilir. Cam, yüzde 30'luk bir hidrojen peroksit çözeltisi ile kolayca temizlenebilir.

Hazırlanan yüzeyler genellikle su ile ıslatılarak afiniteleri ile test edilir. Su kırılma testi denir. Suyun düzgün şekilde dağılması, yüzeyin kimyasal olarak temiz olduğunu gösterirken, damlacıkların toplanması yüzeydeki yağ filmi olasılığını gösterir.

Hazırlanan yüzeyin depolama sırasında kirlenme olasılığını önlemek için, birkaç saat içinde kullanılması arzu edilir. Depolama kaçınılmaz ise, metal kirlenmeyi en aza indirmek için sıkıca sarılmış veya hava geçirmez kaplarda tutulmalıdır.

Kazınmış yüzeye asla çıplak ellerle dokunulmamalıdır. Operatör, hazırlanan yüzeyleri taşımak için temiz pamuklu eldivenler giymelidir, aksi takdirde temiz bir yüzeye yapılan bir parmak izi bile yapışmayı bozacaktır.

Yapıştırıcının Yüzeye Uygulanması :

Yapıştırıcılar hazırlanan yüzeylere elle fırçalama, püskürtme, rulo kaplama, bıçak kaplama ve daldırma ile uygulanabilir. Ayrıca, genellikle önceden kaplanmış bir yüzeye, tabaka veya toz halinde uygulanırlar. Tabaka veya bant tipi yapıştırıcılar popülerlik kazanmaktadır, çünkü karıştırmaya gerek yoktur ve uygulama bilinen tek tip kalınlıkta olacaktır.

Uygulanan yapıştırıcının kalınlığı 'döşeme' olarak adlandırılırken, basınç ve sertleştirme uygulamasından sonraki son kalınlığa örneğin 25 ila 75 mikron'luk bir yapıştırıcı kalınlığı elde etmek için 'yapıştırıcı çizgisi' adı verilir. 0-125 ila 0-375 mm arasında yüzde 20 katı ıslak yapıştırıcı yatırma kalınlığı uygulanmalıdır.

Yapıştırıcı, parçalardan birinin üzerine bir kalın tabaka halinde veya montajdan önce her bir yüzey üzerine tek bir ince tabaka halinde uygulanabilir. İkinci yöntem, daha uzun bir yapışma ömrüne sahip daha güçlü bir bağa yol açtığından tercih edilir.

İki pürüzsüz, düz, paralel yüzey birbirine birleştirildikten sonra 0-25 ila 0-75 mikron solvent içermeyen yapışkan kaldığında, optimum derz dayanımlı yapışkan bağlar elde edilir.

Döşeme kalınlığı, yapıştırılacak yüzeylerin gözenekliliğine ve pürüzsüzlüğüne, bağlantının oturmasına ve gereken dayanıma bağlıdır. Eğer yüzey gözenekli ise, istenilen çözücü-çizgi kalınlığını elde etmek için döşeme çözücüsünde yüzey tarafından emilen boşluk bırakılmalıdır. Benzer şekilde, pürüzlü yüzeyleri kaplarken, tüm küçük çöküntüleri dolduracak ve istenen yapıştırma çizgisi kalınlığına ulaşacak şekilde izin verilmelidir; bu normalde tek bir kat halinde yapılır.

Yukarıda tarif edilen genel yapıştırma prosedürünün yanı sıra, spesifik uygulamalar için optimum birleştirme mukavemeti elde etmek için iyi kurulmuş bazı prosedürler vardır. Bu tekniklerden birine, metalin uygun bir çözücü içinde bir kat fenol formaldehit katının verildiği ve daha sonra bir araya getirilmeden ve sertleştirilmeden önce polivinil formaldehit tozunun önceden kaplanmış yüzeylerin üzerine dağıldığı Redux Bonding adı verilir. Polivinil reçinesi ana yapıştırıcı olsa da, metale bağlamak için fenol formaldehit ile ön kaplama yapılması şarttır. Redux Bonding, uzun zamandan beri, uçak imalatına yönelik yapıştırıcı bağlantılar yapmak için yaygın olarak kullanılmaktadır.

Montaj:

İyi bir yapıştırıcı için akış miktarı çok küçük olduğundan, çözücüyle dağılmış sıvı yapıştırıcı ile kaplanmış bileşenlerin birbirlerine yapışabilecek kadar yapışkan ve ıslak olduklarında birleştirilmeleri gerekir. Amaç, yapıştırıcı en uygun kıvamdayken parçaları birleştirmektir. Solvent buharlaşma hızı, kızıl ötesi lambalar veya bir sıcak hava fırını kullanılarak orta ısıtma ile arttırılabilir.

Kürleme sırasında bileşenlerin eşleşecek şekilde konumlandırılması için hazırlık yapılmalı ve montaj fikstürleri normalde amaç için kullanılır.

Kaplanan yüzeyler bir araya getirildiğinde anında güçlü bir bağ oluşması nedeniyle parçaların birleştirilmeden önce doğru şekilde hizalanmasına özen gösterilmelidir.

Konumlandırma için kullanılan montaj armatürleri kullanım kolaylığı için hafif olmalıdır. Ağır bir armatürün ele alınması zor değildir, aynı zamanda kürleme sırasındaki ısıtma ve soğutma oranlarını geciktirebilen bir ısı emici görevi de görebilir. Fikstür malzemesinin genleşme oranı, bileşenlerin bozulmasını ve ardından yapışkanın gerilmesini en aza indirmek için montajın genleşme hızıyla mümkün olduğunca aynı olmalıdır.

Yapışkan bağlama bazen ek yerinin yük taşıma kapasitesini artırmak için direnç kaynağı veya mekanik bağlantı ile birleştirilir.

Parçalar birleştikten sonra, onları iyileştirmek veya ayarlamak için basınç ve / veya ısı uygulanır.

Eklem Kürü:

Bazı yapıştırıcılar ile kürleme sırasında yeterli basıncın uygulanması ve korunması esastır. Basınç daima mafsal boyunca eşit olarak dağıtılmalıdır. Genel olarak, yapışkanların ezilmeden dayanabileceği kadar yüksek bir sıkıştırma basıncı kullanılması arzu edilir.

Epoksi gibi bazı yapıştırıcılar düşük basınç altında tutturulurken, bazı fenolik kauçuk yapıştırıcılar yeterli akışı sağlamak için yüksek basınç gerektirir. Normal olarak, uygun bir preste tatbik edilen 0-1 ila 10 MPa'lık orta basınç, amaca iyi hizmet eder. Kompleks parçalar plastik bir torbaya yerleştirilir ve daha sonra atmosfer basıncının sıkıştırma kuvveti uygulayabilmesi için boşaltılır.

Basınç uygulamasından sonra, fazlalık yapışkan, tercihen bir fırında soğutma döngüsü boyunca ısıtılır, ancak büyük parçalar için elektrikli ısıtma pedleri kullanılabilir. Hidrolik merdane presleri genellikle düz düzeneklere ısı ve basınç uygulamak için kullanılır.

Tipik bir kürleme süresi 145 ° C'de 30 dakikadır, ancak daha yüksek sıcaklıklarda daha kısa süreler uygulanabilir. (Yapıştırıcıya iletilen ısı, yapıştırıcının ısıl iletkenliğine bağlıdır, sertleşme sıcaklığı, yapıştırıcı çizgisinde ölçülür.) Yapıştırıcıya bir hızlandırıcı ilave edilirse, kürlenme kireçleri, bağlanma dayanımı pahasına azaltılabilir.

Fenolik bazlı yapısal yapıştırıcıların çoğu, 30 dakika ila 2 saat arasındaki kürleme süreleri için 150 ° C 205 ° C aralığında yüksek kürleme sıcaklıkları gerektirir. Bununla birlikte, bazı epoksiler 120 ° C kadar düşük bir sıcaklıkta iyileştirilebilir.

Uçak montajları gibi son derece büyük parçalar büyük otoklavlara yerleştirilerek iyileştirilir. Bu tür otoklavların tipik çalışma aralığı, maksimum 175 ° C sıcaklıkta 1-4 MPa'ya kadar bir basınçtır. Basınçlı hava ile basınç sağlanırken, ısıtma buharla ısıtılmış tüpler veya elektrikli elemanlar ile yapılır.

Yapıştırıcı Yapıştırmada Test ve Kalite Kontrolü:

Yapıştırıcı yapıştırmadaki eklem kalitesini değerlendirmek için en yaygın kullanılan yıkıcı test, eklemin düzlemine paralel bir çizgi boyunca gerginlikte 12.5 mm'lik bir üst üste bindirilmiş 25 mm genişliğindeki bir birleşme birliğinin eklenmesidir. Böyle bir test, karıştırma, hazırlama ve bağlamanın kontrolü için genellikle tatmin edicidir. Temizleme prosedürlerinin yeterliliğini belirlemek için soyma testi önerilir; alternatif olarak yeni geliştirilen çatlak uzatma veya kama testi kullanılabilir.

Çatlak uzatma testi, yapışkan nemin kontrol edilen nemi ve sıcaklığı olan bir ortamda dayanıklılığını hızlı bir şekilde belirlemek için tasarlanmıştır. Test örneği ve kama hareketi için kullanılan yöntem, Şekil 17.22'de gösterilmiştir. Gerekli sayıda örnek yapıştırıcı panelden kesilir.

Kama, yapıştırıcıdaki yapıştırıcı arasına zorlanır. Bu, yapışkanı ayırır ve uç açıklığında yarılma yüklemesi oluşturur. Yaprak ayırma apeksinin yeri kaydedilir. Kamalanmış numuneler daha sonra 49 ° C'de, 60 ila 75 dakika boyunca yüzde 95 ila 100 bağıl nem ortamına maruz bırakılır. Apex'in pozlama sırasında hareket ettiği mesafe pozlamadan sonraki iki saat içinde ölçülür.

Kama testi, test sonuçlarını yapışkan çatlak uzunluğundaki maksimum kabul edilebilir bir artışla karşılaştırarak yüzey hazırlama, proses kontrolü ve prosedürler için kullanılır. Yapıştırıcının dayanıklılık özelliklerini belirlemek için de kullanılır. Testin başlangıçta yapışkanla yapıştırılmış alüminyum için tasarlanmış olmasına rağmen, sertlik ve akma dayanımı farklılıklarını hesaba katan tasarım modifikasyonları olan diğer metaller için kullanılabilir.

Yapıştırma Yapıştırma Uygulamaları:

Metal-metale yapıştırma işlemi toplam metal birleştirme uygulamalarının% 2'sinden daha azını oluşturur. Bununla birlikte, metallerin, özellikle plastiklerin metallere yapışmaması, büyük önem kazanmaktadır ve yapıştırıcı bağlamanın ana uygulamasıdır.

Uçak ve otomobil inşaatı ile uğraşan endüstriler, metallerin yapıştırılmasında önemli bir kullanıcıdır. Redux bonding, 1940'ların başlarında, uçak yapıları için perçinlemeye bir alternatif olarak geliştirildi ve hala bu sektörde geniş bir kullanım alanı buluyor. Tipik uygulamalar, sertleştiricilerin uçağın cildine tutturulmasını ve petek yapılı çekirdeğin iki sac kaplama arasında birleştirildiği petek yapısının birleştirilmesini içerir. Uçak kanadı ve kuyruk düzeneklerinin imalatında yapılan bağlantıların birçoğu yapıştırıcı ile bağlanır; Ayrıca, uçağın iç yapılarının imalatında ve süpersonik düzlemler için gereken pürüzsüz yüzeylerin sağlanmasında ve karmaşık tasarımların mümkün kılınmasında kullanımda artış olduğu açıktır.

Yapıştırıcı bağlı düzenekler, modern bir uçağın toplam alanının yüzde 50'sinden fazlasını içerebilir. Bunlar, 75 mm'ye 330 mm ölçülerinde kesitler, 10 m uzunluğunda konik baş kapakları ve 1-3 m'ye kadar 4-8 m ölçülerinde paneller dahil olmak üzere yaklaşık 400 ana düzeneği içerir. Gövde cildi oluşturan tek eğrilikli panellerde bağlanmış sertleştiriciler kullanılır. Bu vakaların çoğunda üretim maliyeti yüzde 33 ila 75 oranında azalmıştır.

Otomobil endüstrisinde yapıştırıcı bağlamanın ana kullanımları ayakkabılara, otomatik şanzıman bantlarına ve sertleştiriciler ve imal edilmiş kutu bölümleri için fren balatalarını yapıştırmaktır. Çift kabuklu paneller, yüksek mukavemetli vinil plastisol yapıştırıcı ile yapıştırılmıştır. Yapışkan bağlama, alt montaj ayrıntılarının sayısını yaklaşık% 50 azaltır, pürüzsüz bir dış yüzey sağlar, gürültü seviyesini azaltır ve korozyon direncini arttırır.

Yapışkan bağlamanın diğer önemli kullanımları, radar ve uzay iletişimi için demiryolları, tekneler, buzdolapları, depolama tankları ve mikrodalga reflektörlerinin imalatıdır.

Yapıştırıcı Bağlamada Güvenlik Önlemleri:

Yapışkan bağlama genellikle aşındırıcı malzemelerin, yanıcı sıvıların ve toksik maddelerin kullanımını içerir, bu nedenle uygun güvenlik prosedürlerinin, koruyucu cihazların ve koruyucu giysilerin kullanılmasını sağlamak için yeterli güvenlik önlemleri alınmalıdır.

Ciddi cilt ve göz alerjik reaksiyonları, çoğu katalizör ve hızlandırıcının yanı sıra doğrudan temas, soluma veya fenoliklerin ve epoksilerin yutulmasından kaynaklanabilir. Bu nedenle, potansiyel olarak toksik yapıştırıcıları işlemek için plastik veya lastik eldiven kullanmak esastır. Gözler ve yüz duman ve sıçramaya karşı korunmalıdır. Koruyucu giysiler her zaman yapıştırıcılarla çalışanlar tarafından giyilmelidir.

Aşırı miktarda toksik duman birikmesinden dolayı boğulmayı önlemek için yeterli ve etkili havalandırma gereklidir.

Örneğin, kapı topuzlarının, vanaların, korkulukların, vb. Kirlenmemesi gibi çalışmayan alanların istemeden kirlenmesini önlemek için sıkı denetim şarttır.