Gaz Kaynağı: Kurulum, Alev Ateşleme ve Uygulamaları

Bu makaleyi okuduktan sonra öğreneceksiniz: - 1. Gaz Kaynağına Giriş 2. Gaz Kaynağında Kullanılan Gazlar 3. Kurulum 4. Alevle Ateşleme ve Ayarlama 5. Kaynak Kalitesi 6. Kaynak Bağlantı Tasarımı 7. Uygulamalar 8. Değişkenler.

Gaz Kaynağına Giriş:

İş parçalarının oksi-yakıt gazlarından elde edilen alevlerle ısıtılmasıyla yapılan kaynaklara genellikle 'gaz kaynağı' denir. Bu süreç 1903 yılında endüstriyel olarak tanıtıldı ve yaklaşık yarım yüzyıl boyunca geniş bir kullanım alanı buldu. Bununla birlikte, daha sofistike yöntemlerin geliştirilmesiyle birlikte, şimdi esas olarak ince bileşenleri birleştirmek ve demir ve demir dışı metallerin onarım işlerinde kullanılmaktadır. Proses elektrik gerektirmediğinden, yeni proje sahalarında en azından ilk aşamalarda vazgeçilmezdir.

Alevde üretilen ısının yoğunluğu oksi-yakıt gazı karışımına ve gazların bağıl basınçlarına bağlıdır. Normalde oksijen, yakıt gazının yanması için bir ortam sağlamak için kullanılmasına rağmen, bazen sıkıştırılmış hava da kullanılır ancak ısıl verim azalır ve sonuçta kaynak hızı düşer; Kaynağın kalitesi de bozulmuştur. Bu nedenle, bir yakıt gazının seçimi, istenen kaynak hızını ve kaynak kalitesini elde etmek için önemlidir.

Gaz Kaynağında Kullanılan Gazlar:

Genel olarak kullanılan yakıt gazı asetilendir, ancak asetilen dışındaki gazlar da Tablo 16.1'de gösterildiği gibi oksijen ve havada farklı yakıt gazlarıyla elde edilen sıcaklıktan görüldüğü gibi düşük ısı yoğunluğunda da kullanılabilir.

Bazı nadir durumlarda kok fırını gazı, gazyağı buharları ve benzin buharları da yakıt gazı olarak kullanılır.

Gazların Özellikleri, Üretimi ve Depolanması:

Çoğunlukla oksijen ve asetilen olan oksi-yakıt gazı kaynaklarında kullanılan gazlar.

1. Oksijen:

Saf oksijen renksiz, kokusuz, tatsız ve havadan biraz daha ağır olan berrak bir gazdır. 20 ° C'de bir metreküp oksijen ve atmosferik basınç 1-33 kg ağırlığındadır. Normal basınç altında -182-9 ° C'lik bir sıcaklıkta berrak, mavimsi bir sıvı oluşturur. Bir litre sıvı oksijen 1-14 kg ağırlığındadır ve buharlaşmada 860 litre gaz oksijen üretir.

Ticari olarak oksijen ya suyun elektrolizi yoluyla ya da daha sık atmosferik havanın sıvılaştırılmasıyla üretilir. Sıvılaştırma işleminin temel prensibi, tüm gazların farklı sıcaklıklarda buharlaşmasıdır. Böylece, bu işlemde hava önce kostik sodadan geçirilerek yıkanır ve daha sonra sıcaklık, tüm hava bileşenlerini sıvılaştıran yaklaşık -194 ° C'ye düşürülür.

Bu sıvılaştırılmış havanın yavaşça buharlaşmasına izin verildiğinde, azot ve argon daha hızlı bir şekilde buharlaşır ve neredeyse saf oksijenin ardında buharlaşır ve daha sonra buharlaşır ve yaklaşık 1500 N / cm2 (15 MPa) bir oda sıcaklığında çelik silindire sıkıştırılır. 20 ° C. Oksijen daha sonra oksi-asetilen kaynağı veya kesiminde kullanılmak üzere taşınmaya hazırdır.

Gres veya yağ ile temasa geldiğinde basınçlı oksijen, onları çok yüksek oranda okside eder, bu yüzden kendiliğinden tutuşur veya patlar. Bu, oksijen tüplerinin yağlama maddelerine temas etmemesine karşı korunmalıdır.

2. Asetilen:

Endüstriyel sınıf asetilen, safsızlık nedeniyle keskin, mide bulandırıcı bir kokuya sahip renksiz bir gazdır. M faktörü ile havadan daha hafiftir ve sıvılarda kolayca çözünür.

Basınç altındaki asetilen gazı çok dengesiz hale gelir ve bir patlama tehlikesi oluşturur; 15 ila 20 bar * (0-15 - 0-20 MPa) basınca sıkıştırıldığında, bir elektrik kıvılcımı veya açık bir alevle veya yüksek bir hızda 200 ° C'ye ısıtıldığında patlayabilir. Asetilen 530 ° C'nin üzerindeki bir sıcaklıkta patlayıcı bir şekilde ayrışır.

Atmosferik basınçta bir miktar asetilen miktarının oksijen veya hava ile karışımı bile patlayabilir; bu, oksiasetilen kaynak ve kesme ekipmanlarının kullanımında büyük özen gerektirir.

Bir gaz torcunun ucundan çıkan bir oksi-asetilen karışımı, 428 ° C'lik bir sıcaklıkta kendiliğinden tutuşur.

Asetilen gazı, su ve kalsiyum karbid reaksiyonu ile üretilir. Kalsiyum karbid, kok veya antrasitin yüksek bir sıcaklıkta kireçtaşı ile bir elektrikli fırında aşağıdaki reaksiyonla birleştirilmesiyle oluşturulur.

Bu şekilde üretilen kalsiyum karbid soğutulur ve farklı topak boyutlarına ezilir ve kükürt ve fosfor izlerinden kurtulmak için su ile ovarak arıtılmış asetilen elde etmek için suyla reaksiyona sokulur.

Yukarıdaki reaksiyonda, topak büyüklüğüne ve safsızlıklarına bağlı olarak 1 kg CaC2 250 ila 280 litre asetilen gazı üretecektir.

2 mm'den küçük kalsiyum karbür topakları toz veya ince para olarak sınıflandırılır. Sadece özel tasarımlı asetilen jeneratörlerinde kullanılabilirler. Normal bir jeneratörde kalsiyum karbür tozu kullanılıyorsa, patlamaya neden olabilir.

Kaynak için asetilen tüpler halinde tedarik edilebilir veya özel tesislerde kaynak yapmaya hazır kalsiyum karbür ve sudan üretilebilir. Asetilen 2 bar üzerindeki basınçta kendiliğinden patlayıcı olduğundan doğrudan sıradan gaz tüplerine sıkıştırılamaz. Bu nedenle asetilen depolamak için kullanılan silindirler, özel olarak bunları bir kömür, pomza ve iç topraklama emülsiyonu veya alternatif olarak kalsiyum silikat ile paketleyerek hazırlanır. Her iki paketleme malzemesi de son derece gözeneklidir, ikincisi% 92 gözeneklidir.

Bu gözenekli salmastra, silindir içindeki boşluğu tamamen doldurmak için yapılır, ancak onu dakika hücrelerine ayırır. Hava, bu hücrelerden dışarı verilir ve gözenekli malzemedeki boşluklar, uygulanan basıncın her atmosferi için kendi asetilen hacminin 23 katını çözebilen ve böylece asetilenin 17 bara kadar güvenli bir şekilde sıkıştırılmasını sağlayan asetonla doldurulur. Bu şekilde silindirlerde depolanan asetilen, DA (çözünmüş asetilen) olarak bilinir. Çözünmüş asetilenin tamamen dolu bir silindir içindeki basıncı 20 ° C'de 1 -9 MPa'yı geçmemelidir.

Asetilen silindirden çekildiğinde, bir miktar aseton da onunla taşınabilir. Aseton kaybını en aza indirmek için, asetilen 1700 litre / saatten daha yüksek bir oranda geri çekilmemelidir. Boş asetilen silindirinde her zaman 20 ° C sıcaklıkta 0, 05 ila 0, 1 MPa pozitif basınç bırakılmalıdır, 35 ° C sıcaklıkta ise basınç 0, 3 MPa olabilir.

Kullanımdayken, asetilen silindirleri her zaman dik durmalıdır, aksi takdirde aşırı miktarda aseton akabilir ve bu da oksi-asetilen alevi rengin arındırılması ve kalitesiz kaynaklara neden olur.

Çözünmüş asetilen kullanımı uygun olmasına rağmen, bazı kullanıcılar Asetilen jeneratörü adı verilen bir cihazda kalsiyum karbür ve sudan kendi tedariklerini üretmeyi tercih etmektedir.

Asetilen üretimi için esas olarak kullanılan iki yöntem:

(i) Karbürden suya ve

(ii) Sudan karbite.

Karbür su yöntemi daha popüler. Şekil 16-1'de gösterildiği gibi küçük karbür topaklarının bir hazneden bir su kabına boşaltılmasını sağlar. Bu jeneratörler, basınç belgelerinin 10 XPa'yı aşmadığı düşük basınç birimleri, 10 - 70 KPa basınçta orta basınç birimleri ve 70 - 150 KPa gaz basıncı olan yüksek basınç birimleri olarak sınıflandırılabilir. Bununla birlikte, düşük basınç veya orta basınç türleri normal olarak pratikte kullanılır.

Düşük basınçlı portatif jeneratördeki üretim hızı 850 litre / saate kadar çıkarken, orta basınçlı sabit jeneratör 169900 litre / saate kadar üretebilir. Jeneratörlerde üretilen asetilen, üretilen asetilen olarak adlandırılır.

Gaz Kaynağı Kurulumu:

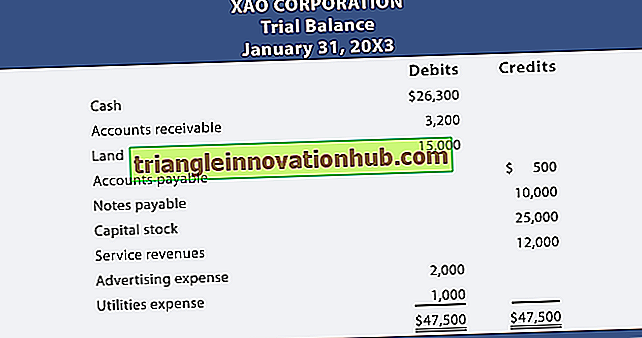

Oksiasetilen gazı kaynağı için gerekli asgari temel ekipmana sahip standart kurulum Şekil 16.2'de şematik olarak gösterilmiştir. Her biri, silindir basıncının uygulanabilir basınca indirgenmesi için bir gaz regülatörü ile kesilmiş asetilen ve oksijen tüplerinden, gazın kaynak torçuna iletilmesi için hortumların, gerekli miktar ve kalitede gaz karışımlarının elde edilmesi için bir uç ağızlık seti ile oluşur. kaynak için istenen bir alev elde etmek için. Bu birimlerin her biri, kaynak için gerekli olan ısının kontrolünde ve kullanımında önemli bir rol oynar.

Gaz Kaynağında Alevle Ateşleme ve Ayarlama:

Gaz kaynağı ekipmanı, Şekil 16.2'de gösterilen düzene göre bağlandıktan sonra, kaynak işlemi, oksi-asetilen alevin tutuşmasını, alevi istenen harekette hareket ettirmek için torcun manipülasyonunu gerektirir; Kaynak havuzuna metal doldurun ve istenen kalitede kaynak elde etmek için akıların kullanılması.

Alevi ateşlemede ilk adım, kaynak torcu üzerindeki asetilen valfini açmak ve ateşleyicinin kullanımıyla uçtan çıkan asetilen gazını tutuşturmaktır. Asetilen gazı, ateşi yakalar ve havadan oksijen çekerek eksik yanma ile yanar.

Asetilen gazı akışının ayarlanması için genel prosedür, alev uçtan ayrılana ve daha sonra alevin sadece ucu birleştirmesi için hafifçe kapanması için torç üzerindeki asetilen valfini açmaktır. Bu tür bir alev, atmosfere salınan serbest karbon fazlalığı nedeniyle, çıkan çok fazla dumanla turuncu renktedir. Torç üzerindeki oksijen valfi daha sonra istenen alevi elde etmek için açılır, yani karbonlama veya nötr veya oksitleyici.

Gaz Kaynak Tekniği:

Kaynak torçunun yönüne bağlı olarak gazla kaynak yapmanın iki temel tekniği vardır: öne veya sola ve arkaya veya sağa; her iki teknik de Şekil 16.16'da gösterilmektedir. Ön el kaynağında dolgu, alev kaynağında tutulurken, arka el kaynağında onu takip eder.

Ön kaynakta alev, kenarların daha düzgün bir şekilde ısınması ve metalin kaynak poounda daha iyi karışmasıyla sonuçlanan kaynağın önüne yönlendirilir; Bu aynı zamanda, iş parçasının kaynak havuzundan daha iyi görünmesini sağlar. Ön kaynakta hem alev hem de dolgu çubuğu, bazıları Şekil 16.17'de gösterilen dokuma modellerinde hareket ettirilir.

Forehand kaynak dikişi için daha düzgün bir yükseklik ve genişlik, 5 mm'nin altındaki iş kalınlığına uygulandığında daha yüksek kaynak hızı ve düşük maliyet sağlar.

Çeliklerin ön el kaynağı için asetilen akış hızının, çalışma kalınlığı mm başına 100-120 litre / saat arasında olması gerekir. Bu kaynak tekniği aynı zamanda düşük erime noktalı metaller için de kullanılır.

5 mm kalınlığındaki backhand kaynağı için daha kalın kaynak malzemeleri daha popülerdir. Backhand kaynağında, alev tamamlanmış kaynağa geri yönlendirilir ve dolgu çubuğunun helisel bir şekilde hareket ettirilebilmesine rağmen, baltaya ön kaynakta olduğundan daha kısa salınmayla sürülmesi için aleve herhangi bir dokuma hareketi verilmesi gerekmez.

Backhand kaynağı daha kalın malzeme için daha hızlıdır, çünkü operatör alevin iç konisini kaynak göbeğinin yüzeyine daha yakın tutabilir, böylece erimiş metale ön kaynaktakinden daha fazla ısı verebilir. Arkadan kaynak işleminde alev, önceden birikmiş metali ısıtır ve bu hem kaynak metali hem de ısıdan etkilenen bölgeyi ısıl işlem için kullanılır. Çeliğin backhand kaynağı için asetilen akış hızı genellikle çalışma kalınlığı mm başına saatte 120-150 litre / saat olarak ayarlanır.

Torç Konumu ve Eğme:

Oksi-asetilen alevi, bağlantı yüzeyleri, indirgenmiş asetilen tüyünün içindeki alevin iç konisinden 2.6 mm uzağa yerleştirilecek şekilde konumlandırılmıştır. İç koni işe veya dolgu çubuğuna asla temas etmemelidir, aksi halde kaynak havuzunun karbürleşmesine neden olabilir ve geri tepmeler ve geri tepmeler olabilir.

Torç-çalışma açısı, işe giren ısı girişinin oranını kontrol eder; ön kaynakta genellikle 60 ° - 70 °, backhand kaynakta ise 40 ° - 50 ° arasındadır. Dolgu metalinin iş açısına hem genel hem de ön el kaynak teknikleri için 30 ° - 40 ° arasında tutulması; bununla birlikte, kaynak konumuna ve kaynak sayısı veya geçiş sayısına göre değişebilir.

Alevin azaltıcı kısmıyla hava ile temasını önlemek için, kaynak sırasında kaynak havuzuna daldırılan dolgu çubuğunun ucunun tutulması uygundur.

Dolgu Çubukları:

Hem forehand hem de backhand kaynak teknikleri, dolgu çubuğu ile veya çubuk olmadan kaynak yapmak için kullanılabilir. Dolgu çubuğu olmadan yapılan kaynağa PUDDLING denir. Yassı pozisyonda su birikintisi için torç-çalışma açısı 35 ° -45 ° arasında tutulur. Su birikintisine bile nüfuz etme, Şekil 16.18'de gösterildiği gibi metal sarkmasını gözlemleyerek sağlanabilir. Sarkma, farkedilir olmak için yeterli olmalıdır. Pudingleme, 3 mm'nin altındaki metal kalınlıklar için kullanılır.

Doldurma çubuğu ile kaynak yapılırken, uç uca çalışma açısı yaklaşık 45 ° 'de tutulurken, kaynak ağzına yaklaşık 90 °' de tutulması gerekir.

Kaynak yatağının metalurjik özellikleri, dolgu çubuğunun optimum seçimi ile kontrol edilebilir. Gaz kaynağı için çoğu dolgu çubuğu, kaynak havuzunun oksijen içeriğini kontrol etmek için deoksitler içerir, genellikle manganez de kullanılabilmesine rağmen, bu amaç için silikon kullanılır. Deoksidasyon reaksiyonu ile oluşan cüruf, erimiş tanenin akışkanlığı ve stabilitesi üzerinde baskın bir kontrole sahip olan kaynak metali yüzeyinde ince bir tabaka oluşturur. Cürufun aşırı akışkanlığı konumsal kaynağı engelleyebilir.

Düşük ve orta karbonlu yapısal çeliklerin kaynağı için kullanılan dolgu çubukları genellikle aşağıdaki bileşime sahiptir:

C = 0-25 -% 0-30 Fe = kalanlar

Mn =% 1-2-1-5

Si =% 0-30-0-50

Dolgu çubukları genellikle, sırasıyla 315, 420 ve 470 MPa minimum gerilme mukavemetine sahip olan RG 45, RG 60 ve RG 65 olmak üzere üç sınıfta belirtilir. Normalde kimyasal bileşim üzerinde herhangi bir kısıtlama yoktur.

Tozlar:

Oksit filmi çıkarmak ve temiz bir yüzey elde etmek için bir kaynak akısı gerekir. Akış, baz metalin erime noktasında erir ve atmosferik gazlarla reaksiyona karşı koruyucu bir tabaka sağlar. Akı genellikle oksit filmin altına nüfuz eder ve ayrışır ve çoğu zaman çözünür. Akışlar kuru toz, macun veya kalın çözeltiler şeklinde pazarlanır.

Toz formundaki akılar, genellikle sıcak dolgu çubuğunun içine daldırılarak uygulanır. Dolgu çubuğu alev tarafından eritilirken uygun akı hareketini sağlamak için çubuğa yeterli akı yapışır. Macun formunda satılan akılar genellikle dolgu çubuğuna veya bir fırçayla yapılan işe boyanır. Bazı metaller için ticari olarak önceden kaplanmış çubuklar da mevcuttur. Akılar genellikle alüminyum, paslanmaz çelik, dökme demir, pirinç ve silikon bronz gaz kaynağı için kullanılır.

Kaynak prosedürü:

İstenilen alev elde edildikten sonra, istenen noktadaki işe uygulanır ve iş malzemesinin kalınlığına bağlı olarak ön veya arka el tekniği ile kaynak başlar.

Kaynak çubuğunun delinmesi, ayrıca torç ayarı (alev seçimi), taşıma ve hareketler, kaynak birikintisinin özellikleriyle ilgilidir. Boncuk penetrasyonu genellikle ince metaller için kaynak genişliğinin üçte biri iken, daha kalın metaller için genişliğe eşittir, özellikle de backhand kaynak ile.

Kaynak birikintisinin dış çevresi etrafında kayan bir nokta ile pürüzsüz ve parlak bir görünümü varsa, torç nötr bir alev için iyi ayarlanmıştır. Şekil 16.19'da gösterilen bu nötr nokta, kaynakta oksitlerin mevcudiyeti ile ilişkilidir ve kaynak göbeğinin dış kenarları boyunca sürekli yüzer.

Nokta boyut olarak artarsa, aşırı karbon miktarının bir göstergesidir. Bu olduğunda, kaynak havuzu kurumuş ve kirli hale gelir ve alevin karbonlaştırıcı tipte olduğunu belirten donuk görünümdedir. Eğer boncuk lekeli görünüyorsa, bu aşırı oksijenin bir göstergesidir, yani alev oksitleyici tiptedir.

Torç manipülasyonunun, kaynağı başlatırken veya durdururken kaynak birikintisini taşımak için en zor olduğu düşünülmektedir. Kesinti işleminden sonra kaynak işlemine yeniden başlamak için, kaynak metali boyunca kaynak metalinin önünde taban metalinin yaklaşık 15 mm tekrar ısıtılması gerekir.

Metal ısındığında parlaklaşır ve nötr nokta görülür görülmez, alev yavaş yavaş yeniden kaynağın başlaması gereken konuma getirilir. İstenilen noktaya ulaşıldığında, torç traversinin yönü tersine çevrilir ve işin o bölümüne zaten eklenmiş olan ekstra ısıyı hesaba katarak kaynak daha yüksek bir hızda başlar. Normal hız korunursa, daha geniş bir boncukla sonuçlanacaktır.

Torç ve doldurma çubuğu genellikle bazıları Şekil 16.17'de gösterilen belirli küme modellerinde hareket ettirilir. Tüm bu hareketlerde hatırlanması gereken ana nokta, alev ucunun erimiş metal havuzundan çıkmaması gerektiğidir. Hareketlere başlamadan önce ana metal ön ısıtılmalı ve kaynak birikintisi oluşturulmalıdır.

Düz çizgi veya kirişli boncuk hareketi en kolay gibi görünmektedir, ancak o kadar kolay değildir ve eşit miktarda genişlikte kaynak birikintisi veya kaynak boncukunun bakımı zordur. Bu hareket, bu nedenle, yalnızca deneyimli kaynakçılar tarafından veya otomatik kaynak işlemi için benimsenmiştir.

Oksi-asetilen kaynağı, dikey, yatay, dikey veya baş üstü kaynak için kullanılabilir, ancak bu konumların ilk ikisi en yaygın şekilde kullanılır. Yatay ve tepegöz kaynakları genellikle backhand kaynak tekniği ile yapılırken, dikey ve eğimli kaynaklar ise forehand tekniği kullanılarak yokuş yukarı yapılır.

Arkadan kaynak işleminde dolgu çubuğunun, iş kalınlığının yarısına eşit, maksimum 6 mm'lik bir çapa sahip olması gerekir; Forehand kaynak için dolgu çubuğu çapı backhand kaynak için 1 mm daha olmalıdır.

Tablo 16.2, farklı metallerin ve alaşımların kaynaklanması için önerilen dolgu metalleri, alev ve akı tipleriyle ilgili kılavuzları sağlar:

Gaz Kaynaklarında Kaynak Kalitesi:

Ark kaynağı ile karşılaştırıldığında, gaz kaynağında malzeme daha düşük oranlarda ısıtılır ve soğutulur ve bu normalde tahıl büyümesine yol açar.

Karbürleme aleviyle kaynakta kaynak havuzu aşağıdaki reaksiyonla demir karbür oluşumuna neden olabilecek karbon monoksit, hidrojen ve karbon ile temas halindedir:

3Fe + C → Fe3C ……………. (16.3)

3 Fe + 2CO → Fe 3 C + CO 2 ………… (16.4)

Böylece metal karbonlanmış olabilir.

Nötr alev durumunda, kaynak havuzu ve dolgu metali asetilen tüyünde CO ve H2 ile temas eder. Çok az CO oluştuğu için, böyle bir reaksiyonun gerçekleşmesi durumunda neredeyse hiç bir etkisi olmaz. Düşük karbonlu çeliklerin CO ve H2 kaynaklanmasında doğal alev kullanılıyorsa, kaynağın mekanik özellikleri üzerinde yavaş bir soğumaya bırakılması koşuluyla çok fazla etkisi olmaz. Bununla birlikte, nötr bir alevde H2 oluşumu, bakır, alüminyum ve bazı yüksek alaşımlı çeliklerin kaynağında kayda değer bir tehlike oluşturabilir;

Oksitleyici bir alev kullanılırsa, Fe, Si, Mn, C ve diğer elementlerin çelikte güçlü oksidasyonuna yol açabilir. MnO ve SiO2 gibi oksitler kaynak metali içine soğutma sırasında sıkışmış jel olabilir. Si ve Mn gibi deoksidleştiriciler yeterli değilse, kaynağın mekanik özelliklerine bağlı olarak demir oksidasyonuna yol açabilir. Böyle bir durumda, kaynak metalinin sünekliği ve tokluğu özellikle azaltılır ve bu tür kaynaklar, yorulma ömrünü kısaltabilir. Oksitleyici bir alev ayrıca aşırı sıçramaya neden olabilir.

Oksi-asetilen kaynağında ısıdan etkilenen bölge normalde kaynak ekseninin her iki tarafında 8 ila 25 mm arasında uzanır.

Gaz Kaynağı için Kaynak Bağlantı Tasarımı:

Eklem kenarı hazırlama, oksi-asetilen kaynağının dolgu metaliyle mi yoksa metal olmadan mı yapılmasına bağlıdır. Dolgu teli kullanıldığında, çapı genellikle çalışma kalınlığının yarısına maksimum 6 mm'lik bir sınır ile yaklaşır. Dolgu metalsiz kaynak için, baz metalin üst üste binme miktarı, Şekil 16.20'de gösterildiği gibi iş kalınlığına eşittir.

Dolgu metali olmayan oksi-asetilen kaynağı için yaygın olarak kullanılan eklem tasarımları, Şekil 16.21'de gösterildiği gibi köşe, flanş, çift flanş ve kızak tipini içerir. Bu türdeki bitmiş kaynaklar, aynı nüfuza sahip dolgu metaliyle üretilenlerle karşılaştırılabilir.

Dolgu metaliyle oksi-asetilen kaynağı, su birikintisinden çok daha fazla kullanılır. Bununla birlikte, bu işlemde maksimum penetrasyon yaklaşık 6 mm ile sınırlıdır. Bu nedenle, 12 mm'den daha kalın olan malzeme, tam mukavemeti elde etmek için tam penetrasyonun elde edilmesine yardımcı olabilecek kenar hazırlığı ile kaynaklanmalıdır. Eğim ve Vee-kenar hazırlığı, Şekil 16.22, en yaygın olarak, 60 ° ila 90 ° oyuk açısında kullanılır, ancak 65 ° ila 70 ° oyuk açıları daha popülerdir. Bu kaynaklardaki kök açıklığı genellikle 1, 5 ila 4 mm arasında tutulur, oysa kök yüzeyi kullanıldığında 1, 5 ila 3 mm arasında kalır.

12 mm'den daha kalın kaynak malzemesi için, Şekil 16.23'te gösterilen çift Vee veya çift distorsiyon hazırlığı, istenmeyen açısal bozulmayı önlemek için tercih edilir.

Boruları yatay pozisyonda kaynak yapmak için, boru çaplarına bağlı olarak 3 ila 6 noktadan eşit aralıklarla kaynak yapmak için sıkça kullanılır. Borunun sabit veya döndürülebilir olmasına bakılmaksızın gerçek kaynak daha sonra bloklar halinde yapılır.

Dönebilen bir boru kaynağı için bloklar dikey çapa göre simetrik olarak yerleştirilmiş bloklar en üst konumda tutularak yapılır. Sabit borularda, distorsiyonu kontrol etmek için geri adım tekniğini kullanarak derzlerin aşağıdan yukarı, eğimli ve yukarı pozisyonlarda yapılması gerekir.

Gaz Kaynak Uygulamaları:

Demir ve demir dışı dökümlerin tamirinde, bakım ve onarımında, küçük çaplı (50 mm'ye kadar) boruların kaynağında ve hafif imalatta oksi-yakıt gazı kaynağı vazgeçilmezdir.

Ark kaynağı ile karşılaştırıldığında daha az şiddetli ısıtma ve soğutma döngüsü nedeniyle, gaz kaynağı karbon çeliği ve bazı alaşımlı çelikler gibi sertleşebilir metalleri kaynaklamak için yaygın olarak kullanılır.

Kalın metallerin gaz kaynağı, ark kaynağı ile karşılaştırıldığında yavaştır, ancak kök penetrasyonu gaz kaynağı ile daha iyi kontrol edilebilir; Bu nedenle bu işlem genellikle ark kaynaklarında ark geçişi izleyen boru ek yerlerinde kök çalışması için kullanılır.

Mikro bir oksi-asetilen kaynağı biçimi, ince bir karışık gaz jeti sağlamak için nozüle yerleştirilmiş delinmiş safir mücevherli küçük bir torç kullanır. Bu meşaleler, mücevher ticaretinde olduğu gibi hassas işler için çok faydalıdır.

Gaz Kaynağı Çeşitleri:

İki ana oksi-yakıt kaynağı çeşidi vardır:

(i) Sıcak basınçlı kaynak,

(ii) Su kaynağı.

(i) Sıcak Basınç kaynağı :

Sıcak basınçlı kaynakta, kaynak yapılacak parçaların her birinin yüzeyi, tüm yüzeyi aynı anda bir kaynağı etkilemek için yeterli basınç uygulanmadan önce ısıtılır. İşlemin 'Ortak Eklemi Kapat' ve 'Ortak Eklemi Açma' yöntemleri olarak adlandırılan iki alt çeşidi vardır.

a. Yakın-Ortak yöntem:

Kaynaklanacak yüzler basınç altında temas ettirilen temiz ve pürüzsüz yüzeyler oluşturmak için işlenir veya taşlanır. Arayüze yakın ve yakın metal, her yerde eşit ısıtma sağlamak için su soğutmalı çok alevli oksi-asetilen fenerleri yardımıyla ısıtılır.

İşin kolayca çıkarılması için, şaftlar veya borular gibi katı veya oyuk yuvarlak bölümler genellikle, Şekil 16.24'te gösterilen ayrık tipte dairesel halka torçları ile kaynaklanır. Düşük karbonlu çelikler için genellikle yaklaşık 1200 ° C olan istenen sıcaklığa ulaşıldığında, bir kaynağı etkilemek için yeterli eksenel basınç uygulanır.

Yaklaşık 6 mm et kalınlığına sahip 125 mm çapında çelik boruların kaynaklanması için, dayanma ucunun, boru uçları kaynak sıcaklığına ısıtıldıktan sonra yaklaşık 28 MPa'ya yükseltilen 10.5 MPa'lık bir basınç altında tutulması gerekir. Basınç çevrimleri, Tablo 16.3'te gösterildiği gibi farklı metaller için farklıdır.

Eklemin tipi ve ebatları ve farklı metal kalınlıklarındaki yakın derz sıcak kaynak kaynağında elde edilen rahatsızlık derecesi Tablo 16.4'te gösterilmektedir.

b. Açık Eklem Yöntemi:

Açık mafsallı sıcak basınçlı kaynak makineleri, hızlı alınma kuvvetlerine dayanacak şekilde sağlam bir yapıya sahip olmaları nedeniyle, flaş alın kaynağı için kullanılan makinelere benzer.

Genel olarak ısıtma kafası, Şekil 16.25'te gösterildiği gibi düz çoklu tip bir brülördür. Isıtma kafasının bağlantı konfigürasyonu ile iyi bir şekilde hizalanması, eşit bir ısıtma ve ardından üzülme sağlamak için oksidasyonu en aza indirmek için önemlidir. İş parçalarının hizalanması, çıkarılabilir ara parçası bloğu yardımı ile yapılabilir. Testere kesim yüzeyleri, kaynak etkilenmeden önce uçları iyice eritildiği için kaynak için yeterlidir.

Açık eklem sıcak basınçlı kaynak için genel prosedür, parçaları hizalamak ve iyileştirme başlığını, uç yüzeylerin düzgün bir şekilde ısıtılması için bunların arasına yerleştirmektir. Uçlar her iki yüzü kapsayan erimiş filmler tarafından gösterilen istenen sıcaklığa ısıtıldıktan sonra, torç çekilir ve parçalar, Şekil 5'te gösterildiği gibi, kaynak elde etmek için arayüzde 28 ila 35 MPa sabit bir basınç altında hızlı bir şekilde bir araya getirilir. 16.26. Bu baskı, rahatsızlık sona erene kadar korunur. Toplam üzüntü, uygulanan basınca ve sıcak metalin sıcaklığına bağlıdır. Hiçbir ön ayar yapılmadı.

Uygulamalar:

Sıcak ve basınçlı gaz kaynağı düşük ve yüksek karbonlu ve alaşımlı çeliklerin, demir dışı metallerin ve nikel-bakır, nikel-krom ve bakır-silikon alaşımlarının da dahil olduğu alaşımların kaynaklanmasında kullanılabilir. Farklı metallerin kaynağı için de kullanılabilir.

Sıcak basınçlı kaynakların özel uygulamaları, rayların, yapısal çelik çubukların, boruların, boruların ve katı çubukların kaynağını içerir. Bununla birlikte, bu işlem hızlı bir şekilde flaş alın kaynağı ve sürtünme kaynağı işlemleri ile değiştirilmektedir.

(ii) Su Kaynağı:

Su kaynağı, hassas işler için ve mücevher ticaretinde kullanılan bir mikro oksi-hidrojen kaynak işlemidir.

Bu işlem için hidrojen ve oksijen, suyun elektrolizi ile üretilir ve karışık gazlar, ucu hipodermik iğne olan minyatür bir torça beslenir. Hidrojen, aşağıdaki reaksiyona göre oksijende yanar.

2H2 + O2 → 2H2O + 116000 Cals ………… (16.7)

Bu şekilde üretilen alev oksitleyicidir, ancak alevi zenginleştiren ve böylece sıcaklığını düşüren elektroliz ürünlerinin alkolün üzerine geçirilmesiyle indirgenebilir. Alev gücü, elektroliz için kullanılan akımın değiştirilmesiyle kontrol edilebilir.

Bu işlem için ekipman, elektrik şebekesi tarafından işletilen kompakt bir üniteden oluşur. Su, yakıt kaynağı olarak kullanıldığından, işlem popüler bir şekilde 'Su Kaynağı' yanıltıcı bir unvanı ile bilinir. Şekil 16.27, böyle bir ünite için kurulumun bir fotoğrafını gösterir.