En İyi 3 Yenilikçi Kaynak Yöntemi

Bu makale, ilk üç yenilikçi kaynak yöntemine ışık tutuyor. Yöntemler şunlardır: 1. Yerçekimi Kaynak 2. Yangın Kraker Kaynak 3. Seramik Kaynak.

Yöntem # 1. Yerçekimi Kaynak:

1938'de icat edilen yerçekimi kaynağı, SMAW işlemi kullanan otomatik bir kaynak yöntemidir. Şekil 22.34'te gösterildiği gibi çubuğa önceden belirlenmiş bir açıda tutulan eğimli bir çubuğu aşağı kayan bir brakete tutturulmuş bir elektrot tutucu içeren basit bir düşük maliyetli mekanizma kullanır. Bu yöntem, neredeyse tamamen fileto kaynakları yapmak için kullanılır.

Elektrot ucu eklemin köküne yerleştirildiğinde ve ark başlatıldığında, elektrot erir ve dirsek çubuğun eğim açısına bağlı olan bir oranda çubuk boyunca aşağı doğru kayar.

Elektrot ucu, çalışma boyunca, Şekil 22.35'te gösterildiği gibi çalışma boyunca temasta kalır; elektrot, dirseğin hareketi durur ve ark söner veya dirsek ve yaklaşık 50 mm uzunluğa indirilir. elektrot tutucu arkı kırmak için otomatik olarak açılır.

Önceki elektrotun durduğu yerden kaynak yapmak için yeniden konumlandırılan elektrot tutucuya taze bir elektrot bağlanır. Yerçekimi kaynak makinesinin başarılı bir şekilde çalışması sadece elektrot kaplamanın seyahat boyunca çalışmaya sürekli olarak temas etmesini gerektirmekle kalmaz, ayrıca elektrotun erime hızının kayma hızına uymasını gerektirir.

Yerçekimi kaynakçısı ile kullanılan güç kaynağı normalde manuel SMAW için kullanılan sabit akım tipindedir, ancak manuel SMAW için gereken% 60 görev çevrimine kıyasla yaklaşık% 90'lık bir görev döngüsü sağlayacak şekilde ayarlanır. Elektrotun boyutuna ve tipine bağlı olarak 400A'ya kadar olan akımlar kullanılabilir.

Yerçekimi kaynakçısı ile kullanılan elektrotlar ağır kaplamalı ve E6027 ve E7024 tiplerinde olmasına rağmen, E7028 tipi bazen de kullanılmaktadır. Yerçekimi kaynakçıya sahip en yaygın kullanılan elektrotlar, 5 ve 6 mm çaplı ve 800 mm uzunluğa sahip olanlardır, ancak normal 450 mm uzunluktaki elektrotlar da kullanılabilir ancak çok daha az ekonomik avantaj sağlar.

Biriktirme oranı, manuel SMAW üzerinden yerçekimi kaynak makinesi kullanımıyla yalnızca marjinal olarak arttırılır, ancak bir operatör aynı anda 5 yerçekimi kaynağına kadar çalışabildiği için, kaynakçı verimliliğinin artmasına neden olur, kaynakçı yorgunluğunu azaltır, operatör eğitimi en aza indirilir ve önemli miktarda tasarruf sağlanır. kaynak işçiliği maliyeti. Tablo 22.7, manuel SMAW kullanılırken, iki ila beş gravür kaynak makinesi ile karşılaştırıldığında, Kg / saat cinsinden biriktirilen metal miktarını göstermektedir.

Yerçekimi kaynağı, dolgu kaynaklarının yatay konumda yapılması için en uygun olanıdır ve kaynakların yakınlığı tüm yerçekimi kaynak ünitelerine hızlıca katılmayı mümkün kıldığından, küçük bir alanda yeterli sayıda yatay dolgu yapılması gerektiğinde mükemmel sonuçlar verir. bir birimden diğerine geçerek onları yeniden yükleyin, yayı başlatın ve katılımsız çalışmalarına izin verin. Gemilerin imalatında böyle bir durum söz konusudur. Bu nedenle, bu yöntem, en çok tüm dünyada gemi yapımında kullanılan plakalara sertleştiricilerin kaynağında kullanılır.

Yerçekimi kaynağı aynı zamanda demiryolu koçu binasında ve mavna bahçelerinde kullanılır. İşlem, Japon gemi yapımcıları tarafından çok avantajlı bir şekilde kullanılmasına rağmen, ekonomik avantajları üreticiler tarafından yeterince kullanılmamıştır. Bununla birlikte, yerçekimi kaynağının, zaman içinde üretim kaynağında önemli bir yer sağlayacağı ümit edilmektedir.

Yöntem # 2. Yangın Kraker Kaynağı:

1930'larda geliştirilen yangın krakeri kaynağı, E6024 ve E 7028 tiplerinin uzun ve yoğun kaplanmış elektrotlarını kullanarak otomatik olarak alın ve fileto kaynakları yapma yöntemidir. Bu işlemde, bir elektrot tutucusunda tutulan elektrot, yatay bir şekilde bir popo ekleminin boşluğuna veya Şekil 22.36'da gösterildiği gibi elektrotun tam uzunluğunu kaplayacak şekilde yerleştirilmiş uygun şekilde bir bakır kalıbı ile bir fileto eklemi açısına yerleştirilir.

Elektrotun çıplak ucunun işe bir karbon çubuk kullanarak kısaltılmasıyla ark çarpılır. Yay uzunluğu, kaplamanın kalınlığına bağlıdır. Ark başlatıldığında, elektrot erir ve altındaki malzemeyi biriktirir ve işlem bir yangın krakeri gibi otomatik olarak tamamlanmaya devam eder.

Yangın kraker kaynağı için kullanılan elektrotlar genellikle 1 m uzunluğundadır ve 5 ila 8 mm çapa sahiptir. Hem ac hem de dc güç kaynakları kullanılabilir, ancak ark darbesinden kaçınmak için ac tercih edilir.

Yangın kraker kaynağı, bir kaynakçının verimliliğini artırmak için kullanılabilecek basit bir yöntemdir, çünkü bir operatör aynı anda birkaç yangın krakeri kaynağı yapabilir. Bununla birlikte, bağlantı kenarlarının dikkatli bir şekilde hazırlanması için gereksinim, her bir bağlantı türü ve boyutu için özel bakır kalıp ihtiyacı, kaynak penetrasyonunu kontrol etme zorluğu ve ekstra uzun elektrotlar tedarik etme ihtiyacı dahil olmak üzere bazı zorluklarla karşılaşmaktadır. ağır kaplamalar ile.

Köprüler, tanklar ve demiryolu otobüsleri yapımında avantajlı olarak kullanılabilmesine rağmen yangın kraker kaynağı pek popüler değildir. Kalınlığı 1 ila 3 mm olan malzemedeki kare alın kaynakların ve 5 mm ve üzeri kalınlıktaki plakaların fileto kaynaklarının kaynağında kullanılabilir. Yangın kraker kaynağı ile yapılan kaynakların kalitesi, manuel SMAW işlemi ile yapılan kaynakların kalitesine benzer.

Bir yangın krakeri kaynağı çeşidi, akıya döşenmiş kaplanmış elektrotlar kullanmaktadır, bu yüzden bakır kalıpların kullanımını ortadan kaldırmaktadır. Akı, kaynak işlemi sırasında gazların çıkmasını sağlamak için yeterli poroziteye sahip bir akı macunu oluşturmak üzere bağlayıcı görevi görmesi için% 8 ila 10 sıvı potasyum silikat içeren silikat kumu veya karmaşık silikat karışımından oluşur.

Kaplanmış elektrotu örtmek için kullanılan akı katmanı 10 - 20 mm derinliğindedir. İşlemin diğer detayları normal yangın kraker kaynağınınkilerle benzerdir. Geçerli ayar, manuel SMAW için kullanıldığından% 10 - 20 daha yüksektir. Kaplama ve akının erimesiyle oluşan cüruf kolayca ayrılabilir.

Her çeşit fileto ve alın ek yerinin aşağıdan kaynak pozisyonunda yapılması için yangın krakeri kaynağı kullanılabilir. Manuel SMAW ile erişilmesi zor olan veya pratik olmayan bazı kaynaklar bu işlemle sıklıkla yapılabilir.

Yöntem # 3. Seramiklerin Kaynağı:

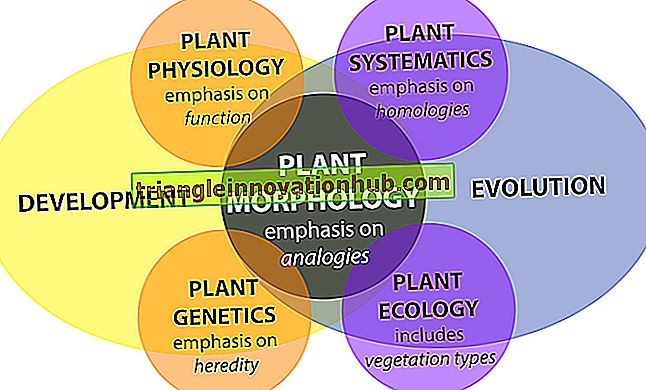

Seramikler, ısının etkisiyle üretilen inorganik metalik olmayan bileşiklerdir ve kil ürünleri, çimentoları, silikat camları ve diğer refrakter cam benzeri malzemeleri içerir. Mühendislik uygulamaları için kullanılan seramikler 'mühendislik seramikleri' olarak adlandırılır ve alümina, silisyum karbür, silisyum nitrür, zirkonya vb.

Mühendislik seramikleri genellikle daha yüksek sertlik, daha büyük boyutsal stabilite, yüksek elastik modül, yüksek korozyon direnci, düşük termal genleşme katsayısı, düşük yoğunluk ve Şekil 22.37'de gösterildiği gibi daha yüksek sıcaklıklarda daha yüksek mukavemet sergiler. Tablo 22.8, seçilen mühendislik seramikleri ve metallerin fiziksel özelliklerinden bazılarını vermektedir.

Şekillendirilmiş seramik bileşenleri genellikle toz teknolojisi işlemi ile üretilir. Bununla birlikte, daha karmaşık bir şekil üretmek için bu bileşenlerin bir araya getirilmesi gerekir ve birçok uygulama seramiklerin metallere birleştirilmesini gerektirir. Kaynak ve müttefiki işlemler genellikle bu amaca ulaşmak için kullanılır.