Plastikler için Kaynak İşlemi

Bu makaleyi okuduktan sonra plastiklerin kaynak işlemlerini öğreneceksiniz: A. Isı Kaynaklarının Doğrudan Kullanımı B. Enerjinin Isıya Dönüşümü.

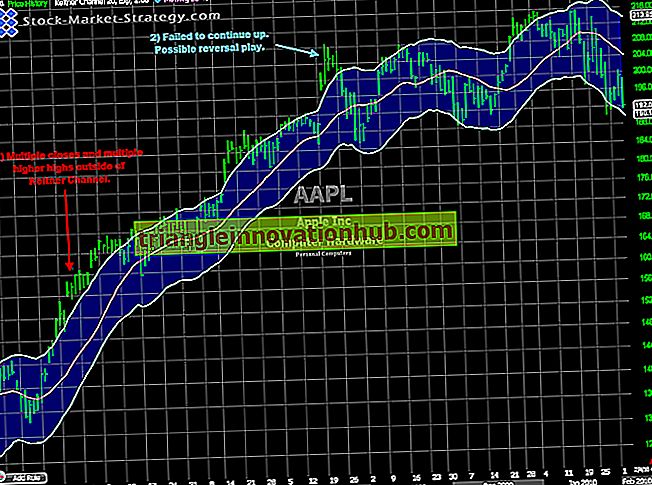

Plastiklerin kaynağı, özellikle termoplastik filmlerin ve tabakaların birleştirilmesi için bir çok endüstride yaygın olarak kullanılmaktadır. Şu anda kullanılan tüm kaynak işlemleri, temas bölgesine ısı uygulanmasını içerir. Kullanılan ısı kaynağına göre, plastiklerin kaynak işlemi Şekil 22.15'te gösterildiği gibi iki geniş sınıfa ayrılabilir.

A. Isı Kaynaklarının Doğrudan Kullanımı:

Bir kaynak işlemi sınıfı, bir sıcak gaz akımı, bir sıcak haddelenmiş dolgu maddesi veya bir sıcak alet gibi bir yabancı kaynaktan gelen ısıyı kullanır. Tüm bu işlemlerde, ısı iletkenlik, taşınım ve radyasyonla kaynak yapılan yüzeylere aktarılır.

İkinci grup, yüksek frekans akımı, ultrasonik dalgalar, sürtünme, kızıl ötesi ışık, kimyasal reaksiyonlar veya nötron ışıması gibi başka bir enerji biçiminin dönüştürülmesi yoluyla iş parçası içinde ısının üretildiği prosesleri içerir.

Plastiklerin kaynak mekanizmasının, iki molekül arasında güçlü bir makro-moleküler bağ oluşturmak üzere bazı moleküler zincirlerin bir parçadan diğerine difüzyonu ile kaynağın yapıldığı oto-yapışma olayı olduğu düşünülmektedir.

Plastiklerin kaynağı, basınç altında viskoz akışkan halinde yapılır. Keskin bir erime noktası yerine daha geniş bir yumuşama aralığına sahip termoplastiklerle daha iyi kaynak kabiliyeti gösterilmektedir. Plastiklerin ısıl genleşme katsayısı metallerin birkaç katı olduğundan, kaynakta artık gerilmeler oluşabilir, bu da bağlantı mukavemetinin azalmasına neden olur.

Plastiklerin kaynağı için işlem seçimini etkileyen faktörler arasında iş parçası kalınlığı, plastiğin fizyo-kimyasal özellikleri, eşyanın tasarımı ve üretilecek bileşenlerin sayısı bulunur. Plastik kaynaklarda kullanılan dolgu maddesi, ana malzemeye mekanik özelliklerde olabildiğince yakın olmalıdır.

1. Sıcak Gaz Kaynağı:

Bu işlemde, Şekil 22-16'da gösterildiği gibi birleştirilecek kenarlarda hava, azot, argon, bazı yakıt gazlarının yanma ürünleri (örneğin asetilen, hidrojen, LPG) olabilen bir sıcak gaz jeti çalınır. . Alev çok yüksek bir sıcaklığa sahip olduğundan, yakıt gazı doğrudan plastiklerin kaynaklanmasında kullanılamaz.

Plastiklerin sıcak gaz kaynağı için özel el fenerleri geliştirilmiştir. Kaynak gazı elektrikle veya alevle ısıtılabilir. Hava sıcaklığı, akış hızı ve elektrik elemanının direnci değiştirilerek ayarlanabilir.

Akış hızı, bir valf ile 25 ila 30 m / sn arasında ve devrenin bir reosta ile direncidir. Hava sıcaklığı, torcun ucu, bir cıva termometresinin ampulünden 5 mm uzağa yerleştirilerek kontrol edilebilir. Termometre gerekli sıcaklığı 10 ila 15 saniye içinde okursa, operatör kaynak işlemine devam edebilir.

Operatör güvenliği için, elektrikle ısıtılan torçlar 36 volt'u geçmeyen voltajla çalışır. Elektrikle ısıtılan el fenerlerinin verimliliği yüzde 60'tır. Bu tür torçların yapımı basittir ve açık alev yoktur bu nedenle bunlar yanıcı maddeleri tutan odalarda kullanılabilir. Bununla birlikte, bu fenerler ağırdır ve bu nedenle erişimi zor yerlerde veya zor durumlarda kullanım için oldukça hantaldır.

Gaz torçları doğrudan veya dolaylı olarak ısıtılabilir. Doğrudan ısıtılmış gaz torçlarında, kaynak gazı, yakıt gazı yakma ürünleri ile karıştırılırken, dolaylı olarak ısıtılmış gaz meşalelerinde, yanma ürünleri ısılarını duvardan kaynak gazına aktarır. Yakıt gazı (C2H2, H2 LPG, vb.), 0.5 ila 10 N / cm2 basınç altında kullanılır.

Elektrikle ısıtılan el fenerleri ile karşılaştırıldığında, gaz el fenerleri daha yüksek bir oranda kaynak yapabilir, daha hafif ve daha dayanıklıdır. Günde sekiz saat kullanıldığında, bir gaz fenerinin kullanım ömrü 1, 5 ila 2 yıldır. Gaz torçlarının en büyük dezavantajı, kullanılan gazların yanıcı ve patlayıcı olmasıdır.

Ortak Tasarım:

Genel olarak, popo eklemleri tercih edilir çünkü lap, tee ve fileto eklemlerinin yapılması daha zordur. İş kalınlığına bağlı olarak, Şekil 22.16'da gösterildiği gibi alın eklemi hazırlığı için kare kenar, tek damar ve çift damar kenar preparatları kullanılır. Alın kaynakları için standart kenar hazırlığı, bir kök boşluğu gerektirir, ancak hiçbir kök yüzü gerektirmez.

Çift damarlı eklemler genellikle tek damarlı eklemlerden daha güçlüdür ve oluk açısının derz gücü üzerinde belirleyici bir etkisi vardır. Kural olarak, oluk açısı arttıkça eklem mukavemeti artar, çünkü kökte daha iyi penetrasyon elde edilir; ancak üretim oranı düşmüştür.

Kaynak prosedürü:

Füzyon yüzleri dikkatlice temizlenir ve yağdan arındırılır; parlak noktalar, zımpara kağıdı veya kazıyıcı ile giderilir. Kaynak torcu açılmadan veya yakılmadan önce kaynak gazı açılır ve akış hızı ayarlanır. Gaz, bir el feneri veya bir el feneri için açılmış bir elektrik akımı durumunda yanar.

Kullanılan dolgu çubukları, 2, 3, 4, ± 0.5 mm çaplarda ve farklı boyutlarda üçgen ve trapzoidal gibi diğer şekillerde gelir. Dolgu çubukları, iş malzemesi ile aynı malzemeden üretilir, ancak farklı renkte olabilir ve genellikle yumuşama noktasını düşürmek için daha yüksek oranda plastikleştirici içerir.

Doldurma çubukları en az 0, 5 m uzunluğa kesilebilir ve demetlere bağlanabilir veya kesilemez ve 3 ila 4 kg'lık rulolar halinde tedarik edilebilir. Dolgu çubuğunun ebadı iş kalınlığına, kenar hazırlığının tipine ve istenen kuvvete uyacak şekilde seçilir. Daha kalın çubuklar genellikle azaltılmış bağlantı mukavemetine neden olur.

Torç ucu boyutu, çalışma kalınlığına ve kenar hazırlığına bağlı olarak seçilir. Delik çapı 1-5 - 2 mm olan uçlar, 3 ila 5 mm kalınlığındaki tabakaları kaynaklamak için kullanılırken, 3-5 ila 4 mm çapındaki uçlar, 16 ila 20 mm kalınlığındaki tabakalar için kullanılır. Kural olarak, bir ucun açıklık çapı, kullanılan dolgu çubuğunun çapına eşit olmalıdır. Aksi halde, çubuk yeterince ısıtılmayacak ve eklemin mukavemeti zarar görecektir.

Torç-çalışma açısı malzeme kalınlığına göre seçilir. 5 mm altındaki tabakalar için bu açı tercihen 20 ° -25 ° ve 10-20 mm aralığındaki tabakalar için 30 ° - 45 ° olmalıdır. Torç ucu ile çalışma mesafesi 5-8 mm arasında sabit tutulmalıdır. Dolgu ve iş arasında iyi bir bağ oluşturmak için, çubuk, kaynağın başında ısıtılmalı ve kaynaşmalıdır, böylece ucu işin sonuna kadar 3-5 mm uzanır.

Sıcak gaz akımı herhangi bir pozisyonda yönlendirilmemeli, bunun yerine kaynak çubuğunun kısa bir uzunluğu boyunca sürekli hareket ettirilmeli ve her ikisi de eşit ısınacak şekilde kaynaklanmalıdır. Bağlantı kenarları ve dolgu çubuğu yüzeyde hızlı bir şekilde ısıtılır, çünkü plastikler zayıf ısı iletkenleridir.

Bununla birlikte, çubuğun kütlesi boyunca ısıtılması esastır, böylece merkezde iyice yumuşatılabilir ve oluğa düzgün bir şekilde yerleştirilebilir. Bu nedenle kalın çubukların kullanılamaması ve özellikle dolgu çubuğu tekniği ile sıcak gaz işlemiyle kaynak işleminin yavaş olması bu yüzdendir. Basınç doğru şekilde uygulanmazsa, yumuşatılmış çubuk içinde dalgalanma meydana getiren hareketinin tersi yönünde sıkıştırılır.

Dolgu çubuğu, uygun basınç kontrolünü uygulamak için kaynağa kare şeklinde beslenmelidir. Dolgu çubuğu elle aşağı doğru zorlandığı için, yumuşatılmış kenarlara kaynak yapar ve Şekil 22.17'de gösterildiği gibi bir kaynak oluşturur.

Dolgu çubuğu olmayan sıcak gaz kaynağı işlemi hızlandırır ve ek yerinin mekanik özelliklerini geliştirir. Bu teknik için basit bir kurulum gösterilmektedir Şekil 22.18 (c). Bu yöntemde, levha kenarları sıcak gazla eşit bir şekilde ısıtılmadan önce atılır ve yerleştirilir.

Sıcak gaz jetini, kaynağı tamamlamak için gereken basıncı uygulayan soğuk merdaneler takip eder. Bu teknikle kaynak hızı, levha kalınlığına bağlı olarak saatte 12 ila 20 m olabilir. Eklemin gücü ana malzemenin yüzde 80 ila 90'ı kadardır ve darbe dayanımı aynı kalır. Dolgu malzemesi içermeyen sıcak gaz kaynağı en sık filmlerde vatka derzleri yapmak için uygulanır.

Kritik derzler için, derz mukavemetini ve kalitesini artırmak için kaynak kökünü kapamak daha iyidir.

Kaynak yapıldıktan sonra eklem soğumaya bırakılır. Özellikle 10 mm'den daha kalın malzemelerde yapay soğutma çatlamaya neden olabilir.

Popo kaynaklarının mukavemetteki gücü, ana malzemenin makaslamada% 65'i, gerginlikte% 75, sıkıştırmada% 85 ve bükülmede% 65 iken, fileto kaynağının gerilmesi% 65'tir. Kaynak malzemesinin darbe dayanımı genellikle çok düşüktür.

Eklem sıcak gaz kaynağının düşük mukavemetinin yanı sıra, kaynak ve yakın kaynak bölgesinde düşük plastisite, özellikle kalın tabakalarda düşük üretim oranı, aşırı ısınma tehlikesi ve operatör becerisine bağlılık ile sonuçlanır. Bu sınırlamalara rağmen, sıcak gaz kaynağı PVC, polietilen, akrilik ve poliamid kaynaklarında yaygın olarak kullanılmaktadır.

PVC kaynak için, en sık olarak sıcak gaz kaynak işlemi kullanılır. PVC'nin keskin bir erime noktası yoktur. 80 ° C'nin üzerindeki bir sıcaklıkta yumuşar. 180 ° C'de akmaya başlar ve 200 - 220 ° C'de viskoz akışkan haline geçer; eğer basınç uygulanırsa kaynak yapar. Kaynak sıcaklığı, malzemenin ayrışmaya başladığı kritik noktanın altında tutulmalıdır.

Kaynak bölgesindeki sıcak hava için 200 - 220 ° C optimum sıcaklık elde etmek için, torçta 230 - 270 ° C'ye ısıtılmalıdır. Hava sıcaklığının kaynak hızı ve derz gücü üzerindeki etkisi tablo 22.5'te verilmiştir.

Doğru bir kaynak sıcaklığı seçilmişse, üzerinde sıcak hava jeti çalındıktan 2 ya da 3 saniye sonra PVC levha üzerinde donuk bir nokta belirir.

PVC'deki kaynak kalitesi, dolgu çubuğunun bağlantı parçasına beslenme hızına, bağlantı noktasına beslendiği açıya, ısıtılmış çubuğu bağlantı parçasına bastırmak için uygulanan kuvvete, torcun ucunun çalışma yüzeyi, kaynak sırasında torcun konumu ve yönü. 3 mm çapında bir dolgu çubuğu, derzete saatte 12 ila 15 m oranında beslenmelidir.

Sıcak gaz doldurma çubuğu tekniği ile PVC'den yapılan kaynaklar düşük darbe dayanımı gösterir. PVC, bir çubuk bir boruya kaynak yapıldığında bile, eklemin darbe dayanımının ana malzemenin darbe dayanımının yaklaşık% 10'u kadar olacak şekilde stres konsantrasyonuna karşı duyarlıdır.

PVC'nin sıcak gaz kaynağı ile kaynağı yavaş bir işlemdir. Örneğin 18-20 mm kalınlığındaki bir metrelik PVC'yi kaynaklamak için, V kenarı hazırlığı ile işi tamamlamak için yaklaşık 2 saat gerektiren 30 ila 35 çubuk, 3 mm çapında döşeme yapmak gerekir. Kaynak hızı gaz sıcaklığı 300 ° C'ye yükseltilerek ve doldurma çubuğunun ön ısıtılmasıyla arttırılabilir, ancak bu işlemin dikkatli bir şekilde izlenmesini gerektirir, aksi takdirde yüksek sıcaklık malzemenin ayrışmasına neden olabilir.

Akrilikler 200 - 220 ° C'lik bir hava jeti ile kaynaklanır. Akrilik levha kaynak için harcanan zaman aynı kalınlıktaki PVC levha için gerekli olanın neredeyse iki katıdır ve bu nedenle kaynak oranı yarıya iner. Kullanılan dolgu çubukları akrilik levhadan kesilir ve 7-12 mm2 kesit alanına sahiptir. Akrilikler ayrıca PVC dolgu çubukları kullanılarak tatmin edici bir şekilde kaynaklanabilir. Akriliklerde kaliteli kaynak elde etmek için, kaynak yapmadan önce aseton veya diklorometan ile kaynak yapılacak yüzeyleri temizlemek en iyisidir. Kaynak yapılan bağlantıların akriliklerdeki gerilme dayanımı genellikle ana malzemenin% 3 - 45'i kadardır.

Polietilen, tercihen 200 ila 220 ° C'ye ısıtılan N2 veya CO2 gazı ile kaynak yapılmalıdır, bununla birlikte gaz alev fenerleri de kullanılabilir.

Sıcak gaz kaynağı ayrıca, vynil plastiklerini, polistireni ve diğer bazı plastik malzemeleri kaynaklamak için sıklıkla kullanılır.

Sıcak gaz kaynağının başlıca kullanımı, örneğin kimyasal tesis kurulumları için kanallama, boru işleri ve vantilatör davlumbazlarından yapılan tabaka malzemelerinden yapılan çok büyük imalatların üretilmesidir. Bu yöntem normal olarak küçük parçaların birleştirilmesi için kullanılmaz.

2. Ekstrüde-Dolgu Kaynak :

Bu yöntemde, yapışkan bir akışkan haldeki dolgu maddesi ek yerine beslenir. Sıcak dolgu maddesi birleştirilen plastiğin kenarlarını eritir ve dolgu maddesi ile ana malzeme arasında kuvvetli bir bağ oluşur. Bir şekilde bu işlem, dolgu gazı tekniği ile sıcak gaz işlemine benzer. Tatmin edici kaynaklar, bu işlem ile hem filmlerde hem de ağır ölçü plakalarında gerçekleştirilebilir.

3. Sıcak Takım Kaynağı :

Bu işlem, sıcak bıçak, sıcak kama, sıcak plaka, şerit ısıtıcı veya pres içerebilen kullanılan alet tipine bağlı olarak birkaç teknikle gerçekleştirilebilir.

Sıcak bıçak kaynağında, ısıtılmış bıçak, Şekil 22.18 (a) 'da gösterildiği gibi birleştirilecek yüzeyler arasına yerleştirilir. Sıcak bıçak yüzeyleri yumuşattıktan sonra hızlı bir şekilde çekilir ve kaynak işlemi için yüzeyler basınç altında temas ettirilir. Bu işlem, aynı anda tüm temas yüzeyi boyunca alın ve lap bağlantı yapmak için kullanılabilir.

Şekil 22.18 (b) 'de gösterilen sıcak kama kaynağında, ısıtılmış kama birleştirilecek yüzeyler arasına yerleştirilir ve kenarlar yumuşatılırken kaynak hattı boyunca hareket ettirilir. Alt tabakaya kaynak yapmak için silindirden üst şeride basınç uygulanır.

Bu işlem elastik malzemeleri kaynaklamak için kullanılır, fakat aynı zamanda ince sert tabakaları veya 5 mm'den kalın tabakalara kadar şeritleri kaynaklamak için de kullanılabilir. Bununla birlikte, bu işlemde iş malzemesinin sıcak kamaya yapışmasını önlemek için önlemler alınması gerekir. Tüm bu işlemlerin en iyisi, Şekil 22.18 (c) 'de gösterildiği gibi birleştirilen filmlerin üstünde ve altında düzenlenen basınç silindirlerini kullanarak filmlerin kaynaklanması için kullanılabilir.

Sıcak kama yönteminin yanı sıra filmler sıcak plaka, sıcak şerit ve ısıl dürtü yöntemleriyle de kaynaklanabilir.

Sıcak plaka kaynağında, dirençli ısıtılmış plaka, lap kaynağı ile kaynaklanacak filmler üzerinde hareket ettirilir. İstenilen kaynak sıcaklığına ulaşıldığında, kaynağı gerçekleştirmek için basınç uygulanır. Kaynaklanacak filmler, Şekil 22.18 (d) 'de gösterildiği gibi bir çalışma plakasına yerleştirilir.

Sıcak şerit kaynağında, bir elektrikli eleman tarafından ısıtılan şerit ısıtıcısı, silindirler tarafından ilerletilir ve aynı zamanda, Şekil 22A 18 (e) 'de gösterildiği gibi bir çalışma plakası üzerine yerleştirilmiş olan vatka kaynaklanacak filmlere karşı P basıncıyla zorlanır. Filmler, kaynak kafasını veya iş plakasını hareket ettirerek basınç silindirlerinin altına ilerletilebilir.

Termal darbeli işlemde, güçlü bir akım darbesi bir elektrikli ısıtıcıdan geçirilirken malzeme (filmler) kaynak anında neredeyse anında yükselir. Isıtıcı, nokta, şerit veya hatta tek biçimli bir tip olabilir. Isı doğru bir şekilde ölçülebildiğinden, eklemde aşırı ısınma önlenir.

Preslerde kaynak ısısı, kaynak presinin sıcak plakası tarafından kaynaklanacak alana aktarılır. Kenarları kesilmiş olan plastik parçalar, Şekil 22.18 (f) 'de gösterildiği gibi dirençli ısıtılmış baskı plakaları arasına sıkıştırılmıştır. İş parçaları kaynak sıcaklığına yükseltildikten sonra, plakalar kanallardan geçen su ile soğutulurken gerekli basınç altında tutulurlar.

Presler genellikle alın kaynağı yapar. Alın bağlantıları için tipik bir plastik kaynak presi oldukça yüksek basınçlar geliştirir, işi yerel olarak ısıtır ve yumuşatılmış bölgeyi her taraftan sıkıştırır. Bu nedenle bu tekniğe statik-jig kaynağı denir. Bu teknik, kaynak plakalarını, çubukları, şeritleri ve plakaları kırabilir.

Plastik malzemenin kaynaklanmasında, özellikle kaynaklanacak sacların kalınlığı kalın ise, gerilmeler oluşabilir. Bu gerilmelerin giderilmesi için, kaynaklanmış malzemelerin, malzemenin yumuşama noktasının altındaki 25 ila 30 ° C arasındaki bir sıcaklıkta tavlanması iyi bir uygulamadır.

Sıcak takım kaynağı, yüksek üretim hızında güçlü kaynaklar üretir. Bu işlem, yüksek frekanslı endüksiyon kaynağı, örneğin PTFE (politetrafloretilen), polietilen ve polistiren ile birleştirilemeyen plastiklere uygulanabilir. Bu işlemle alın, fileto ve T-eklemleri yapılabilir. Sıcak alet kaynağı ile birleştirilen akrilikler, ek yerindeki ve çevresindeki saydamlığı ve netliği korur ve ayrıca filmleri önemli ölçüde uzunluğa sahip dikişler için de kullanılabilir. Çok miktarda kaynak gerektiğinde, sıcak takım kaynak yöntemi kolayca makineleştirilebilir

B. Enerjinin Isıya Dönüştürülmesi:

1. Yüksek Frekans İndüksiyon Kaynak:

HF endüksiyon kaynağında iş parçası, Şekil 22.18 (c) 'de makara dikiş kaynağı için gösterildiği gibi iki metal elektrot arasında kurulan yüksek frekanslı bir alana yerleştirilir. Sadece kusurlu dielektrik olan plastikler bu işlemle kaynaklanabilir.

Bu tür plastiklerde bulunan birkaç serbest elektron, malzeme HF alanına yerleştirildiğinde iletken akımına yol açar. Yüklü parçacıkları yerinden etmek için yapılan iş ısıya dönüştürülür. Alan değiştiğinde biraz ısı da üretilir. Üretilen ısı miktarını arttırmak için kullanım 30 - 40 MHz ya da hatta daha yüksek olan çok yüksek frekanslı akımdan yapılır. Genel olarak dolgu maddesi kullanılmaz. Tüm ısı doğrudan kaynak yapılan iş parçasının gövdesinde üretildiği için, kaynak hızı yüksektir ve elektrotlar aşırı ısınmaz.

HF indüksiyon işlemi spot, statik jig ve dolandırıcılık kaynakları yapmak için kullanılır; Bununla birlikte, popo, fileto ve tee eklem yapmak zor. Üretilen kaynaklar sıkı ve sağlamdır. İşlem, filmleri, tabakaları ve tüpleri kaynaklamak için kolayca otomatikleştirilebilir. Dikiş kaynak makineleriyle yapılan Lap kaynaklar, 27 ila 65 m / saat yüksek hızlarda gerçekleştirilebilir.

Yüksek frekanslı kaynağın esasları arasında yüksek üretim oranı, ekonomi ve tatmin edici bağlantılar bulunur. 5 mm kalınlığa kadar malzemeleri kaynak yapabilir. Bununla birlikte, PTFE, polietilen ve polistiren gibi düşük dielektrik dağılma faktörüne sahip malzemelerin HF endüksiyon kaynağı ile kaynaklanması mümkün değildir.

Ancak bu işlemle, bir PVC şeridi birleştirerek polietilen kaynaklanabilir. Kusurlu bir dielektrik olan PVC, HF akımının etkisi altında ısınır ve kaynağı gerçekleştirmek için ısıyı polietilene aktarır.

2. Sürtünme Kaynak:

Plastikler metallerle aynı şekilde sürtünerek kaynaklanır, ancak normal kurulum Şekil 22.19'da gösterildiği gibi bir parçayı döndürmek ve diğerini sabit tutmaktan ibarettir, ancak büyük parçalar onları sabit tutarak ve aralarında kısa bir parça döndürerek kaynaklanabilir. Kaynağın kalitesi, dönme hızına, uygulanan eksenel kuvvete ve dahil olan plastik deformasyon miktarına bağlıdır.

Isı, arayüzde üretildiği için, bitişik malzemenin özellikleri etkilenmez ve eklem iyi mekanik özelliklere sahiptir. Doğrudan birleştirilen yüzeylerde üretilen ısı nedeniyle, bu prosese yüksek kaynak hızı, otomatik kontrole uyum sağlama ve saha koşullarında kullanılabilirlik avantajı vardır. Bununla birlikte, işlem yalnızca bileşenlerden biri silindir şeklinde olduğunda döndürülebilir şekilde kullanılabilir. Ayrıca bağlantı yerinde oluşan flaş, sadece malzemenin israfını değil, aynı zamanda talaş kaldırmanın ek maliyetini ifade eder.

PVC boruların ve boruların sürtünme kaynağı iyi geliştirilmiştir. Kaynaklanmadan önce tüplerin uçları, tüp uçlarının yağ içinde 100 ° C'ye 3 ila 4 dakika süreyle ısıtılması ve sonra tüplerin 3 dakika boyunca ölçerin içine sıkıştırılması ve ardından oda sıcaklığına soğutulmasıyla boyutlandırılır. Kaynak, tüplerden birinin bir aynada döndürülmesiyle gerçekleştirilir.

Dönme hızı tüp çapına bağlıdır, örneğin, 50 mm çaplı tüp 800 rpm'de döndürülürken, 80 mm çaplı tüp 600 rpm'de döndürülür ve sıkma süresi 1 ± 0, 5 dakikadır. Arzu edilen viskoz akışkan sıcaklığına 140 - 160 ° C ulaşıldıktan sonra rotasyon durdurulur ve kaynak oda sıcaklığına yaklaşık 7 ila 10 dakikada soğuyana kadar 20 ila 40 N / cm2 arasında bir basınç uygulanır.

PVC'deki sürtünme kaynaklarının kalitesi ana malzeme ile karşılaştırılır. Benzer malzemeler üzerindeki tipik mafsal kuvveti ana malzemenin yaklaşık% 90'ıdır.

3. Ultrasonik Kaynak:

Plastiklerin ultrasonik kaynağı için kaynak makinesi metallerle aynı özelliklere sahiptir. Kaynak makinesinin ana elemanı, ultrasonik osilatör tarafından sağlanan HF enerjisini titreşime dönüştüren bir dönüştürücüdür. Titreşimler işe, Şekil 22.20'de gösterildiği gibi bir örs üzerine yerleştirilmiş bir sonotrot aracılığıyla uygulanır.

İşe uygulanan mekanik titreşimler plastik malzemede ısı oluşumuna neden olur. Bağlantıyı tamamlamak için yumuşatılmış malzemeye basınç uygulanır. Kaynak, dönüştürücü bobine HF gerilimi uygulandığı anda gerçekleşir. Kullanılan frekans 20 KHz'e kadardır.

Ultrasonik kaynağın belirgin özellikleri şunlardır:

(i) Bir taraftan kaynak yapma kabiliyeti, yani, ikinci bir elektrot gerekli değildir, bu nedenle, ikinci parça, Şekil 22.21 (a) 'da gösterildiği gibi sınırsız kalınlıkta olabilir,

(ii) Ultra-sonik enerji, Şekil 22.21 (b) 'de gösterildiği gibi yapılan kaynağa sınırlı bir mesafede uygulanabilir.

(iii) Isının lokalizasyonu nedeniyle, dökme malzemenin aşırı ısınması gerçekleşmez,

(iv) Isının istenen noktada yoğunlaştırılması daha yüksek kaynak hızında yardımcı olur,

(v) Yağ, grafit, elektrolitler gibi yüzey kirleticilerin kaynak kalitesi üzerinde kayda değer bir etkisi yoktur,

(vi) Radyo alımında parazit yok,

(vii) Kaynak aletine voltaj uygulanmasına gerek yoktur,

(viii) Ultrasonik kaynakla çok sayıda termoplastik ve çok çeşitli kalınlıklarda kaynak yapılabilir ve

(ix) Uygulama ve otomasyon kolaylığı.

Ultrasonik kaynaklama için özel uygulama alanı, dikişin kirlenebileceği kartonların sızdırmazlığında ve mevcut iletken sıvıları içeren çeşitli konservelerin paketlenmesinde, orta ve büyük kalınlıktaki filmlerin ve tabakaların spot ve jig kaynağıdır.

Düşük elastikiyet modülü ve düşük erime noktasına sahip polikarbonat gibi sert plastikler ultrasonik kaynağa en iyi şekilde yanıt verir. Ultrasonik kaynakla asetal, naylon, polipropilen, yüksek yoğunluklu polietilen, akrilik, PVC, polistiren ve sentetik tekstilleri kaynaklamak da mümkündür. Lap ve tee nokta derzleri hepsinden daha iyi yapılır. Tatmin edici bağlantılar ayrıca şekil 22.22'de gösterildiği gibi statik jig tekniği ile de yapılabilir. Bu eklemlerin hiçbiri için kenar hazırlığı veya dolgu metali gerekmez. Birbirine benzemeyen plastikler, ultrasonik kaynak işlemiyle de kaynaklanabilir.

4. Kızılötesi Işın (IR) Kaynağı:

Bu işlemde, slit parıltısı, bir krom-çelik direnç elemanı, bir kuvars çubuk lambası vb. Gibi bir kızıl ötesi ışık kaynağı tarafından sağlanan kaynak ısısı Süreci hızlandırmak için, kaynak köpüklü bir siyah arka plaka üzerinde gerçekleştirilmektedir. plastik, sünger kauçuk veya kalın kauçuklu kumaş. Kaynak basıncı, iş parçasına sıkıca tutulan yedek plakanın esnekliği ile sağlanır.

Polietilen film, IR kaynağı ile tatmin edici bir şekilde birleştirilebilir. Kaynaklanabilecek iş kalınlığı IR kaynağının gücüne bağlıdır. Örneğin, 1200 ° C sıcaklığa sahip sylite kızdırma makinesi, sünger kauçuk sırtlı iş parçasından 12 ila 14 mm uzakta tutulur ve maksimum 2 mm kalınlığa kadar kaynak yapabilir. Viskoz akışkan durumuna geçebilen ve düşük kaynak basıncı gerektiren herhangi bir plastik film, IR kaynak işlemi ile kaynaklanabilir. Bu işlemle üretilen kaynaklar genellikle kesik kısımlardan arındırılmış ve yüksek bir bağlantı dayanımına sahiptir. Kızılötesi ışık ayrıca bir yığın halinde istiflenmiş sayfaları da kaynaklayabilir.

5. Nükleer Kaynak:

Bu işlemde, kaynak yapılacak iş parçaları bir nötron akımı ile ışınlanır. Kaynak yapılacak yüzeylere kaynak öncesi bir kat lityum veya bor bileşiği verilir. Böyle bir kaplanmış yüzey nötronlar tarafından bombardıman edildiğinde, ısı oluşumu ile sonuçlanan nükleer reaksiyon meydana gelir. Bu şekilde üretilen ısı, yüzeyleri viskoz akışkan haline yükseltir ve bu yüzden kaynaklanabilir. Bu işlem PTFE'yi polietilen, polistiren, kuvars ve alüminyuma kaynak yapmak için kullanılabilir.

Nükleer kaynak, nötronlarla ışınlandığında kuvvetle radyoaktif hale gelen malzemelere uygulanamayacağı konusunda bir sınırlamaya sahiptir.